ভূমিকা

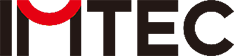

প্লাস্টিকের মডেল কিটগুলি কয়েক দশক ধরে সমস্ত বয়সের উত্সাহীদের মনমুগ্ধ করেছে, historic তিহাসিক বিমান এবং আইকনিক অটোমোবাইল থেকে শুরু করে ভবিষ্যত মহাকাশযান এবং চমত্কার প্রাণীগুলিতে সমস্ত কিছু পুনরায় তৈরি করার জন্য একটি স্পষ্ট উপায় সরবরাহ করে। তাদের স্থায়ী জনপ্রিয়তাটি তারা ক্ষুদ্র প্রতিরূপগুলিতে নিয়ে আসে এমন নিখুঁত বিশদ এবং নির্ভুলতার মধ্যে রয়েছে, যা শখবাদীদের তাদের প্রিয় বিষয়গুলিকে একত্রিত করতে, রঙ করতে এবং কাস্টমাইজ করতে দেয়। তবে আপনি কি কখনও ভেবে দেখেছেন যে এই অবিশ্বাস্যভাবে বিশদ অংশগুলি কীভাবে তৈরি করা হয়?

গোপনীয়তা উচ্চ মানের ছাঁচ তাদের উত্পাদন ব্যবহৃত। এই ছাঁচগুলি হ'ল মডেল কিট ওয়ার্ল্ডের অদম্য নায়ক, প্রতিটি একক উপাদানগুলির যথার্থতা, ফিট এবং সামগ্রিক মানেরকে সরাসরি প্রভাবিত করে। দক্ষতার সাথে কারুকৃত ছাঁচগুলি ছাড়াই, এমনকি সবচেয়ে জটিল নকশাগুলিও সমতল হয়ে যায়, যার ফলে অসুস্থ-ফিটিং অংশগুলি এবং কম-সন্তোষজনক বিল্ডিংয়ের অভিজ্ঞতা হয়।

এই নিবন্ধটি আকর্ষণীয় এবং জটিল প্রক্রিয়াতে পর্দা পিছনে টানবে প্লাস্টিকের মডেল ছাঁচ তৈরি করা । আমরা আপনাকে সিএনসি মেশিনিংয়ের মতো উন্নত উত্পাদন কৌশলগুলির মাধ্যমে প্রাথমিক নকশা ধারণা থেকে যাত্রা করতে, উপকরণগুলিতে প্রবেশ করা, ছোঁয়া সমাপ্তি এবং কঠোর পরীক্ষার মাধ্যমে যাত্রা করব যা প্রতিটি ছাঁচ নিখুঁত অংশ তৈরি করে তা নিশ্চিত করে। এই জটিল যাত্রাটি বোঝার মাধ্যমে, আপনি আপনার প্রিয় প্লাস্টিকের মডেলগুলির পিছনে ইঞ্জিনিয়ারিং এবং শৈল্পিকতার জন্য একটি নতুন প্রশংসা অর্জন করবেন।

ইনজেকশন ছাঁচনির্মাণের মূল বিষয়গুলি বোঝা

প্রায় সমস্ত আধুনিক প্লাস্টিকের মডেল কিট উত্পাদন কেন্দ্রে একটি পরিশীলিত প্রক্রিয়া হিসাবে পরিচিত ইনজেকশন ছাঁচনির্মাণ (মাইক্রনগুলিতে পরিমাপ করা সহনশীলতা) । এই কৌশলটি উচ্চ নির্ভুলতা এবং দক্ষতার সাথে ভর উত্পাদনকারী অভিন্ন প্লাস্টিকের অংশগুলির ভিত্তি, এটি মডেল কিটগুলিতে পাওয়া জটিল উপাদানগুলির জন্য আদর্শ করে তোলে। আমরা ছাঁচ তৈরির সুনির্দিষ্ট বিবরণগুলি আবিষ্কার করার আগে, ইনজেকশন ছাঁচনির্মাণ কীভাবে কাজ করে তার মৌলিক নীতিগুলি উপলব্ধি করা গুরুত্বপূর্ণ, কারণ এই প্রক্রিয়াটির মধ্যে কাজ করার জন্য ছাঁচটি নিজেই ডিজাইন করা হয়েছে।

ইনজেকশন ছাঁচনির্মাণ কীভাবে কাজ করে

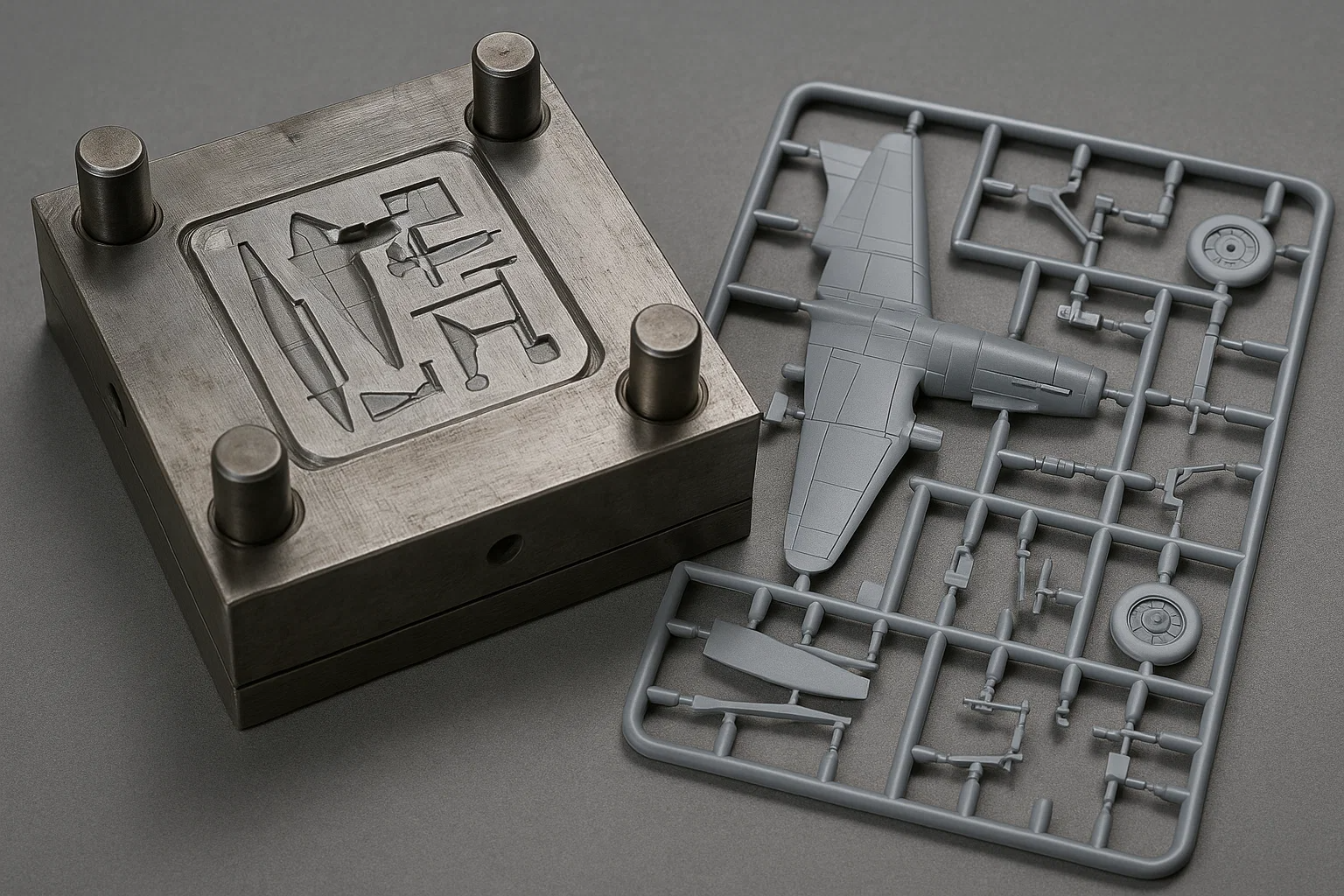

একটি অত্যন্ত নিয়ন্ত্রিত এবং স্বয়ংক্রিয় প্রক্রিয়াটি কল্পনা করুন যা কাঁচা প্লাস্টিকের পেললেটগুলিকে কয়েক সেকেন্ডের মধ্যে নিখুঁত আকারের উপাদানগুলিতে রূপান্তর করে। এটি মূলত ইনজেকশন ছাঁচনির্মাণের সময় ঘটে। প্রক্রিয়াটি বেশ কয়েকটি মূল পর্যায়ে বিভক্ত করা যেতে পারে:::

- উপাদান খাওয়ানো : কাঁচা প্লাস্টিকের উপাদান, সাধারণত দানাদার বা পেলিট আকারে, একটি হপার থেকে উত্তপ্ত ব্যারেলে খাওয়ানো হয়।

- গরম এবং গলে যাওয়া : ব্যারেলের অভ্যন্তরে, একটি বড় স্ক্রু ঘোরানো হয়, প্লাস্টিকের এগিয়ে নিয়ে যাওয়ার সময় একই সাথে এটি একটি গলিত অবস্থায় গরম করে। প্লাস্টিকটি সঠিক সান্দ্রতায় পৌঁছায় তা নিশ্চিত করার জন্য তাপমাত্রা যথাযথভাবে নিয়ন্ত্রণ করা হয়।

- ইনজেকশন : একবার প্লাস্টিক গলিত এবং একজাতীয় হয়ে গেলে, স্ক্রু একটি প্লাঞ্জারের মতো কাজ করে, দ্রুত বদ্ধ ছাঁচের গহ্বরের মধ্যে উচ্চ চাপের মধ্যে তরল প্লাস্টিকের ইনজেকশন দেয়। এই চাপটি নিশ্চিত করে যে প্লাস্টিকটি ছাঁচের প্রতিটি কৌতুক এবং ক্র্যানি পূরণ করে, এমনকি সর্বোত্তম বিবরণও ক্যাপচার করে।

- কুলিং : গলিত প্লাস্টিকটি ছাঁচটি পূরণ করার পরে, এটি শীতল এবং দৃ ify ় হতে শুরু করে। ছাঁচটি নিজেই শীতল চ্যানেলগুলির সাথে ডিজাইন করা হয়েছে যার মাধ্যমে জল বা তেল সঞ্চালিত হয়, দ্রুত তাপকে বিলুপ্ত করে এবং অংশটি দ্রুত আরও দৃ ify ় করতে দেয়। এই শীতল সময়টি অংশের কাঠামোগত অখণ্ডতা এবং চক্র দক্ষতার জন্য গুরুত্বপূর্ণ।

- ইজেকশন : একবার প্লাস্টিকটি কাঙ্ক্ষিত আকারে পর্যাপ্ত পরিমাণে শীতল হয়ে যায় এবং দৃ ified ় হয়ে যায়, ছাঁচটি অর্ধেক খোলা থাকে এবং ইজেক্টর পিনগুলি ছাঁচের গহ্বরের বাইরে সমাপ্ত অংশটিকে ধাক্কা দেয়। ছাঁচটি তখন বন্ধ হয়ে যায়, পরবর্তী ইনজেকশন চক্রের জন্য প্রস্তুত।

একটি ইনজেকশন ছাঁচনির্মাণ মেশিনের মূল উপাদানগুলি

একটি ইনজেকশন ছাঁচনির্মাণ মেশিন, প্রায়শই কেবল একটি "ইনজেকশন মোল্ডার" বা "প্রেস" নামে পরিচিত, এটি একটি জটিল টুকরো যা কনসার্টে কাজ করা বেশ কয়েকটি গুরুত্বপূর্ণ উপাদান সহ:

- ক্ল্যাম্পিং ইউনিট : এই ইউনিট ইনজেকশন প্লাস্টিকের উচ্চ চাপের অধীনে ছাঁচটি খোলার থেকে রোধ করতে ইনজেকশন এবং শীতল পর্যায়ের সময় প্রচুর শক্তির সাথে ছাঁচের অর্ধেক ধরে রাখে।

- ইনজেকশন ইউনিট : এই ইউনিটটি প্লাস্টিকের উপাদান গলানো এবং ইনজেকশনের জন্য দায়ী। এটি সাধারণত একটি হপার, হিটিং ব্যান্ড সহ একটি ব্যারেল এবং একটি পারস্পরিক স্ক্রু নিয়ে গঠিত।

- ছাঁচ : আমাদের শোয়ের তারকা হিসাবে, ছাঁচটি কাস্টম-ডিজাইন করা সরঞ্জাম যা প্লাস্টিকটিকে তার চূড়ান্ত আকার দেয়। এটি সাধারণত দুটি অংশ ("গহ্বর" এবং "কোর") দিয়ে তৈরি যা অংশটি জ্যামিতি গঠনের জন্য যথাযথভাবে সঙ্গী করে।

- নিয়ন্ত্রণ ব্যবস্থা : আধুনিক ইনজেকশন ছাঁচনির্মাণ মেশিনগুলিতে পরিশীলিত কম্পিউটার নিয়ন্ত্রণ ব্যবস্থা রয়েছে যা পুরো প্রক্রিয়া জুড়ে তাপমাত্রা, চাপ, গতি এবং সময়কে যথাযথভাবে নিয়ন্ত্রণ করে, ধারাবাহিক গুণমান এবং দক্ষতা নিশ্চিত করে।

এই মৌলিক প্রক্রিয়াটি বোঝা অপরিহার্য কারণ ছাঁচ নকশার সময় তৈরি করা প্রতিটি সিদ্ধান্ত সরাসরি প্রভাব ফেলে যে কোনও ইনজেকশন ছাঁচনির্মাণ মেশিনের মধ্যে ছাঁচটি কতটা ভালভাবে সম্পাদন করবে, শেষ পর্যন্ত এটি উত্পাদিত প্লাস্টিকের মডেল অংশগুলির গুণমান এবং ধারাবাহিকতা নির্ধারণ করে।

ছাঁচ নকশা পর্ব

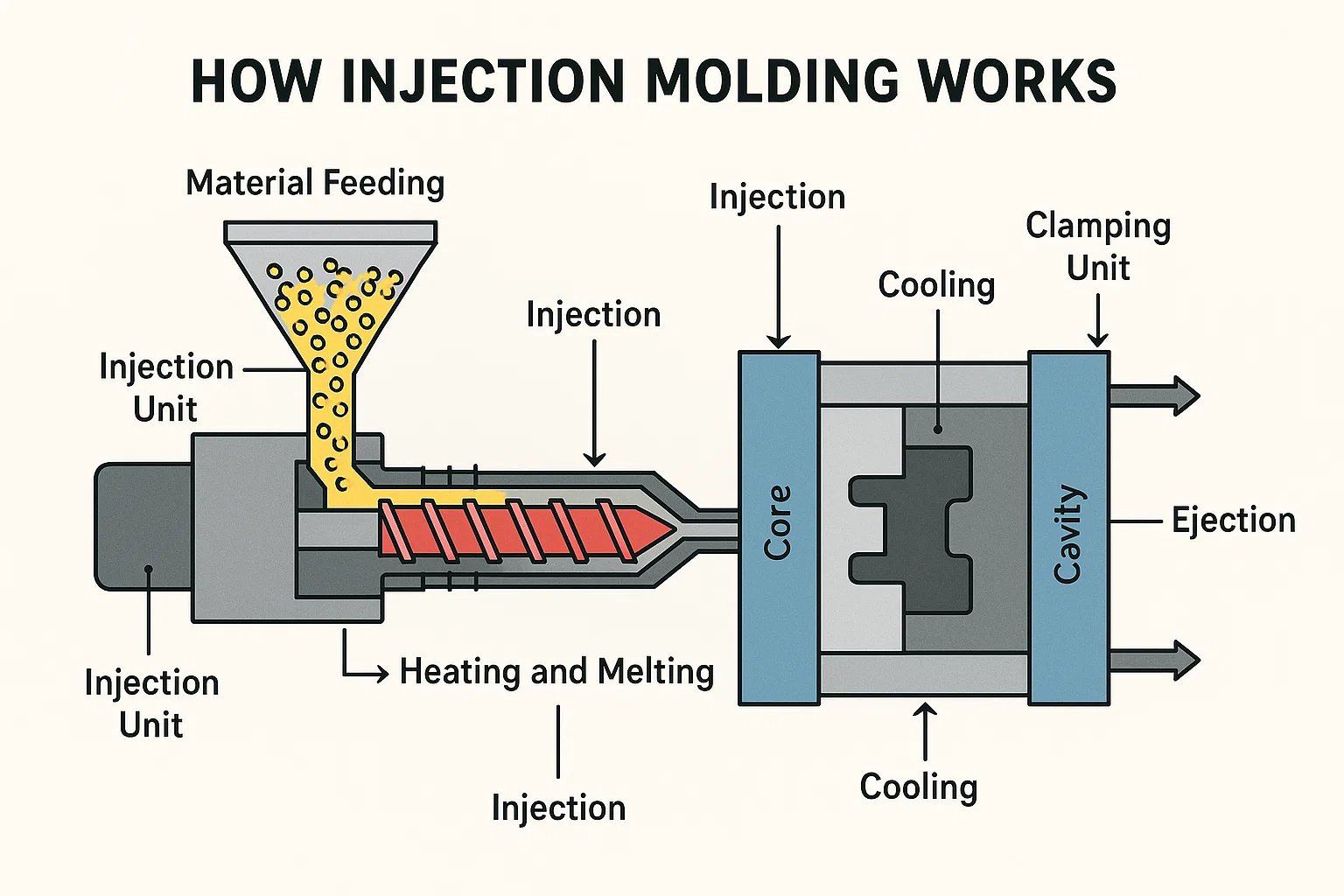

কীভাবে ইনজেকশন ছাঁচনির্মাণ কাঁচা প্লাস্টিকের সমাপ্ত অংশগুলিতে রূপান্তরিত করে তার একটি পরিষ্কার বোঝার সাথে আমরা এখন এর সর্বজনীন গুরুত্বের প্রশংসা করতে পারি ছাঁচ নকশা পর্ব । এখানেই যাদুটি সত্যই শুরু হয়, কারণ বিমূর্ত ধারণা এবং 2 ডি স্কেচগুলি একটি সুনির্দিষ্ট ডিজিটাল ব্লুপ্রিন্টে বিকশিত হয় যা ছাঁচের শারীরিক সৃষ্টিকে গাইড করবে। এটি একটি সূক্ষ্ম প্রক্রিয়া যেখানে চূড়ান্ত প্লাস্টিকের মডেল অংশের প্রতিটি বক্ররেখা, কোণ এবং মাত্রা সাবধানে বিবেচনা করা হয় এবং ছাঁচের জ্যামিতিতে অনুবাদ করা হয়।

ধারণাগতকরণ এবং সিএডি (কম্পিউটার-সহায়ক ডিজাইন)

একটি নতুন প্লাস্টিকের মডেল কিট অংশের যাত্রা সাধারণত একটি ধারণা দিয়ে শুরু হয়-সম্ভবত একটি historical তিহাসিক দলিল, একটি বাস্তব-বিশ্বের বস্তুর একটি বিশদ নীলনকশা, বা কোনও শিল্পীর কাল্পনিক নকশার রেন্ডারিং। এই ধারণাটি তখন ব্যবহার করে একটি ডিজিটাল পরিবেশে প্রাণবন্ত করা হয় সিএডি (কম্পিউটার-সহায়ক ডিজাইন) সফ্টওয়্যার । ইঞ্জিনিয়ার এবং ডিজাইনাররা সহযোগিতামূলকভাবে কাজ করে:

- অংশের একটি 3 ডি মডেল তৈরি করুন : এটি প্লাস্টিকের উপাদানটির একটি সঠিক ডিজিটাল প্রতিলিপি যা ছাঁচযুক্ত হবে। এটিতে চূড়ান্ত মডেল কিট টুকরাটিতে দৃশ্যমান সমস্ত জটিল বিশদ, টেক্সচার এবং বৈশিষ্ট্যগুলি অন্তর্ভুক্ত রয়েছে।

- অংশের চারপাশে ছাঁচটি ডিজাইন করুন : অংশটি নিজেই চূড়ান্ত হয়ে গেলে, ফোকাসটি এটি উত্পাদন করবে এমন ছাঁচটি ডিজাইনে স্থানান্তরিত করে। এর মধ্যে মূল এবং গহ্বরের অর্ধেকগুলি সহ ছাঁচের বিভিন্ন উপাদান তৈরি করা, পাশাপাশি ছাঁচনির্মাণ প্রক্রিয়াটিকে সহজতর করে এমন জটিল অভ্যন্তরীণ কাঠামোগুলি জড়িত। আধুনিক সিএডি সফ্টওয়্যারটি পরিশীলিত সিমুলেশনগুলির জন্য অনুমতি দেয়, ভবিষ্যদ্বাণী করে যে কীভাবে প্লাস্টিকটি ছাঁচের মধ্যে প্রবাহিত হবে এবং শীতল হবে, কোনও শারীরিক উত্পাদন শুরুর আগে সম্ভাব্য সমস্যাগুলি সনাক্ত করতে সহায়তা করে।

ছাঁচ নকশার জন্য বিবেচনা

একটি কার্যকর ছাঁচ ডিজাইন করা কেবল অংশটির নেতিবাচক ছাপ তৈরির চেয়ে অনেক জটিল। সফল, উচ্চ-মানের উত্পাদন নিশ্চিত করার জন্য বেশ কয়েকটি সমালোচনামূলক কারণগুলি অবশ্যই সাবধানতার সাথে বিবেচনা করতে হবে:

- খসড়া কোণ : এগুলি অংশের উল্লম্ব দেয়ালে যুক্ত হওয়া সামান্য টেপার। খসড়া কোণ ব্যতীত, অংশগুলি ছাঁচের সাথে লেগে থাকবে, ইজেকশনকে কঠিন বা অসম্ভব করে তুলবে এবং সম্ভাব্যভাবে অংশ বা ছাঁচটি ক্ষতিগ্রস্থ করবে। এমনকি কয়েক ডিগ্রি একটি উল্লেখযোগ্য পার্থক্য করতে পারে।

- বিভাজন লাইন : এটি সেই লাইন যেখানে ছাঁচের দুটি অর্ধেক মিলিত হয়। উভয় নান্দনিক কারণে (চূড়ান্ত অংশে দৃশ্যমান রেখাগুলি হ্রাস করা) এবং কার্যকরী কারণে (সহজ অংশ ইজেকশন এবং যথাযথ ছাঁচ ভর্তির অনুমতি দেয়) এর জন্য এর স্থান নির্ধারণ অত্যন্ত গুরুত্বপূর্ণ। কৌশলগত পার্টিং লাইন প্লেসমেন্টটি প্রাকৃতিক প্রান্ত বা অংশের রূপগুলি বরাবর লাইনটি লুকিয়ে রাখতে পারে।

- গেটের অবস্থান : গেটটি হ'ল ছোট্ট উদ্বোধন যার মাধ্যমে গলিত প্লাস্টিক ছাঁচ গহ্বরটিতে প্রবেশ করে। ইউনিফর্ম প্লাস্টিকের প্রবাহ নিশ্চিতকরণ, ছাঁচটি সম্পূর্ণ ফিলিং এবং সমাপ্ত অংশে ভিজ্যুয়াল দাগগুলি হ্রাস করার জন্য এর অবস্থানটি অতীব গুরুত্বপূর্ণ। ডিজাইনাররা সর্বোত্তম ফলাফল অর্জনের জন্য একাধিক গেটের ধরণ এবং অবস্থান বিবেচনা করে।

- ভেন্টিং : গলিত প্লাস্টিকের ছাঁচটি ভরাট হওয়ার সাথে সাথে ভিতরে আটকে থাকা বাতাসের অবশ্যই পালানোর উপায় থাকতে হবে। ক্ষুদ্র ভেন্টগুলি, প্রায়শই মাত্র কয়েক হাজার ইঞ্চি গভীর, বিভাজন রেখার সাথে ছাঁচ নকশায় অন্তর্ভুক্ত করা হয়। যথাযথ ভেন্টিং ব্যতীত, আটকা পড়া বায়ু অসম্পূর্ণ অংশ, পোড়া চিহ্ন বা কাঠামোগত দুর্বলতা হতে পারে।

- কুলিং চ্যানেল : পূর্ববর্তী বিভাগে উল্লিখিত হিসাবে, ছাঁচগুলি শীতল তরলগুলির জন্য জটিল চ্যানেলগুলি অন্তর্ভুক্ত করে। এই চ্যানেলগুলির নকশা সরাসরি শীতল সময় এবং অভিন্নতার উপর প্রভাব ফেলে, যা ফলস্বরূপ অংশের গুণমান এবং উত্পাদন চক্রের সময়কে প্রভাবিত করে।

এই নকশা পর্বের সময় প্রয়োগ করা নির্ভুলতা এবং দূরদর্শিতা সর্বজনীন, কারণ এখানে ত্রুটিগুলি ব্যয়বহুল পুনর্নির্মাণ বা উত্পাদন সমস্যাগুলি লাইনের নীচে নিয়ে যেতে পারে। এটি শারীরিক সৃষ্টির ভিত্তি স্থাপনের ইঞ্জিনিয়ারিং দক্ষতার একটি প্রমাণ।

এই সূক্ষ্ম ডিজিটাল পরিকল্পনাটি তখন সরাসরি পরবর্তী সমালোচনামূলক পদক্ষেপকে অবহিত করে: ছাঁচের জন্য সঠিক উপকরণগুলির নির্বাচন, এমন একটি সিদ্ধান্ত যা তার স্থায়িত্ব, কর্মক্ষমতা এবং ব্যয়কে গভীরভাবে প্রভাবিত করে।

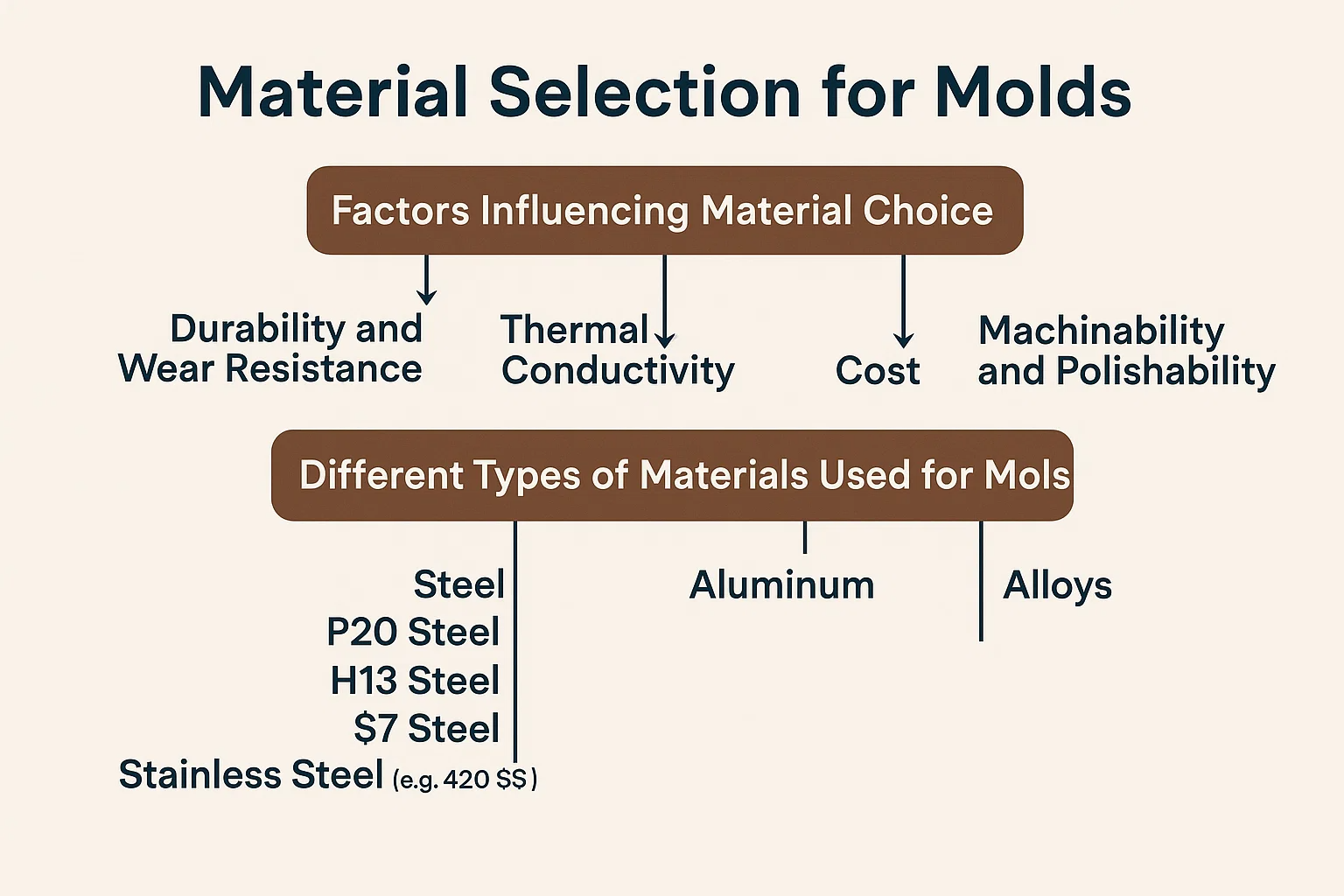

ছাঁচের জন্য উপাদান নির্বাচন

একবার ছাঁচের জটিল ব্লুপ্রিন্টটি ডিজিটাল রাজ্যে সূক্ষ্মভাবে ডিজাইন করা হয়ে গেলে, পরবর্তী গুরুত্বপূর্ণ সিদ্ধান্তে এর শারীরিক নির্মাণের জন্য সঠিক উপকরণগুলি বেছে নেওয়া জড়িত। এটি কেবল একটি শক্তিশালী ধাতু বাছাইয়ের বিষয়ে নয়; এটি একটি কৌশলগত পছন্দ যা স্থায়িত্ব, তাপীয় বৈশিষ্ট্য, মেশিনিবিলিটি এবং ব্যয়কে ভারসাম্যপূর্ণ করে। নির্বাচিত উপাদানগুলি ছাঁচের জীবনকাল, ধারাবাহিক অংশ উত্পাদন করার ক্ষমতা এবং শেষ পর্যন্ত পুরো উত্পাদন প্রক্রিয়াটির দক্ষতা নির্ধারণ করবে।

ছাঁচের জন্য ব্যবহৃত বিভিন্ন ধরণের উপকরণ

বিভিন্ন ধরণের উপকরণ ব্যবহার করা যেতে পারে, প্লাস্টিকের মডেল ছাঁচগুলির জন্য সর্বাধিক সাধারণ পছন্দগুলি কয়েকটি মূল বিভাগে পড়ে, প্রতিটি স্বতন্ত্র সুবিধা সহ:

- ইস্পাত : এটি এখন পর্যন্ত উচ্চ-ভলিউম, উচ্চ-নির্ভুলতা ইনজেকশন ছাঁচ, বিশেষত প্লাস্টিকের মডেল কিটগুলির জন্য সর্বাধিক প্রচলিত উপাদান। টুল স্টিলের বিভিন্ন গ্রেড ব্যবহার করা হয়, ছাঁচ তৈরির জন্য নির্দিষ্ট বৈশিষ্ট্য সহ:

- পি 20 স্টিল : একটি প্রাক-কড়া ছাঁচ ইস্পাত যা ভাল মেশিনিবিলিটি এবং পোলিশযোগ্যতা সরবরাহ করে। মাঝারি উত্পাদন রান প্রয়োজন এমন ছাঁচগুলির জন্য এটি একটি সাধারণ পছন্দ।

- এইচ 13 ইস্পাত : একটি হট-ওয়ার্ক টুল ইস্পাত তাপ ক্লান্তি এবং পরিধানের জন্য তার দুর্দান্ত প্রতিরোধের জন্য পরিচিত। এটি প্রায়শই উচ্চ তাপমাত্রার চাহিদাযুক্ত ছাঁচের জন্য বা খুব দীর্ঘ উত্পাদন রানের জন্য ব্যবহৃত হয়।

- এস 7 স্টিল : একটি শক-প্রতিরোধী সরঞ্জাম ইস্পাত ভাল দৃ ness ়তা এবং উচ্চ প্রভাব প্রতিরোধের প্রস্তাব দেয়, ছাঁচগুলির জন্য উপযুক্ত যা অপারেশন চলাকালীন উচ্চতর চাপ অনুভব করতে পারে।

- স্টেইনলেস স্টিল (উদাঃ, 420 এসএস) : যখন জারা প্রতিরোধের সমালোচনা করা হয়, যেমন পিভিসি বা অন্যান্য ক্ষয়কারী প্লাস্টিকগুলি ছাঁচনির্মাণের জন্য বা আর্দ্র পরিবেশে ব্যবহৃত হয়।

- অ্যালুমিনিয়াম : নরম প্রকৃতির কারণে সর্বোচ্চ ভলিউম প্লাস্টিকের মডেল ছাঁচগুলির জন্য কম সাধারণ হলেও অ্যালুমিনিয়াম অ্যালো (7075 বা 6061 এর মতো) ক্রমবর্ধমানভাবে ব্যবহৃত হয়:

- প্রোটোটাইপিং ছাঁচ : প্রাথমিক পরীক্ষার জন্য এবং সীমিত উত্পাদন রানগুলির জন্য, যেখানে দ্রুত টার্নআরউন্ড এবং কম ব্যয় অগ্রাধিকার।

- নিম্ন-ভলিউম উত্পাদন : যখন প্রত্যাশিত অংশগুলির সংখ্যা লক্ষ লক্ষ নয়।

- ছাঁচ সন্নিবেশ : বৃহত্তর ইস্পাত ছাঁচের মধ্যে সুনির্দিষ্ট তথ্যের জন্য, অ্যালুমিনিয়ামের দুর্দান্ত তাপ পরিবাহিতা থেকে উপকৃত।

- অ্যালো (উদাঃ, বেরিলিয়াম তামা) : এগুলি নির্দিষ্ট ছাঁচের উপাদানগুলির জন্য ব্যবহৃত বিশেষ অ্যালোগুলি যেখানে উচ্চ তাপীয় পরিবাহিতা সর্বজনীন। উদাহরণস্বরূপ, বেরিলিয়াম তামা সন্নিবেশগুলি ছাঁচের এমন অঞ্চলে ব্যবহার করা যেতে পারে যা চক্রের সময়গুলি অনুকূল করতে বা ওয়ারপিং প্রতিরোধের জন্য খুব দ্রুত শীতল হওয়া প্রয়োজন।

উপাদান পছন্দকে প্রভাবিত করার কারণগুলি

বেশ কয়েকটি আন্তঃসংযোগযুক্ত কারণগুলি আদর্শ ছাঁচের উপাদানগুলির নির্বাচনকে গাইড করে:

- স্থায়িত্ব এবং পরিধান প্রতিরোধের : ছাঁচটি কয়টি অংশ উত্পাদন করবে বলে আশা করা হচ্ছে? লক্ষ লক্ষ চক্রের জন্য উদ্দেশ্যে ছাঁচগুলির জন্য আরও শক্ত, আরও পরিধান-প্রতিরোধী স্টিল প্রয়োজন হবে, যখন প্রোটোটাইপিং ছাঁচগুলি নরম, কম ব্যয়বহুল উপকরণ ব্যবহার করতে পারে।

- তাপ পরিবাহিতা : কুলিং প্লাস্টিক থেকে ছাঁচটি কত দ্রুত উত্তাপটি ছড়িয়ে দিতে পারে? উচ্চ তাপীয় পরিবাহিতা সহ উপকরণগুলি (যেমন অ্যালুমিনিয়াম বা বেরিলিয়াম তামা) চক্রের সময়গুলি সংক্ষিপ্ত করতে পারে, যা দ্রুত উত্পাদন করতে পারে। স্টিল, টেকসই থাকাকালীন, অ্যালুমিনিয়ামের চেয়ে কম দক্ষতার সাথে তাপ পরিচালনা করে।

- ব্যয় : ছাঁচের উপকরণগুলি দামে উল্লেখযোগ্যভাবে পরিবর্তিত হয়। উচ্চ-গ্রেডের সরঞ্জাম স্টিলগুলি অ্যালুমিনিয়ামের চেয়ে যথেষ্ট ব্যয়বহুল। প্রত্যাশিত উত্পাদন ভলিউম এবং সামগ্রিক প্রকল্পের বাজেটের বিপরীতে উপাদানটির ব্যয় অবশ্যই ওজন করা উচিত।

- মেশিনিবিলিটি এবং পোলিশযোগ্যতা : কিছু উপকরণ মেশিন করা সহজ এবং অন্যদের তুলনায় উচ্চ পৃষ্ঠের সমাপ্তিতে পোলিশ। এটি উত্পাদন সময় এবং ছাঁচযুক্ত অংশের চূড়ান্ত পৃষ্ঠের গুণমানকে প্রভাবিত করে।

- জারা প্রতিরোধের : যদি প্লাস্টিকের উপাদানগুলি ed ালাই করা হচ্ছে তা ক্ষয়কারী (উদাঃ, পিভিসি), বা যদি ছাঁচটি আর্দ্র পরিবেশে সংরক্ষণ করা হয় তবে স্টেইনলেস স্টিলের মতো জারা-প্রতিরোধী উপাদান প্রয়োজনীয়।

প্রতিটি উপাদানের পক্ষে এবং মতামত

| উপাদান প্রকার | পেশাদাররা | কনস |

| ইস্পাত | - উচ্চ স্থায়িত্ব এবং পরিধান প্রতিরোধ (দীর্ঘ জীবনকাল) | - উচ্চ ব্যয় |

| - উচ্চ-ভলিউম উত্পাদনের জন্য দুর্দান্ত | - নিম্ন তাপ পরিবাহিতা (দীর্ঘ শীতল সময়) | |

| - খুব উচ্চ পৃষ্ঠের সমাপ্তি অর্জন করতে পারে | - ভারী এবং মেশিন থেকে শক্ত | |

| - ভাল মাত্রিক স্থিতিশীলতা | - জারা সংবেদনশীল হতে পারে (স্টেইনলেস না হলে) | |

| অ্যালুমিনিয়াম | - কম ব্যয় (বিশেষত প্রোটোটাইপিং/কম ভলিউমের জন্য) | - নিম্ন স্থায়িত্ব এবং পরিধান প্রতিরোধের (উচ্চ-ভোলের জন্য সংক্ষিপ্ত জীবনকাল) |

| - দুর্দান্ত তাপ পরিবাহিতা (দ্রুত শীতল/চক্রের সময়) | - নরম, ডেন্টিং/ক্ষতির ঝুঁকিতে আরও | |

| - হালকা এবং মেশিনে সহজ (দ্রুত ছাঁচ তৈরি) | - ঘর্ষণকারী প্লাস্টিক বা খুব উচ্চ চাপ ধরে রাখতে পারে না | |

| অ্যালো | - খুব উচ্চ তাপীয় পরিবাহিতা (উদাঃ, বেরিলিয়াম তামা) | - খুব ব্যয়বহুল |

| - গরম দাগ বা সমালোচনামূলক শীতল অঞ্চলের জন্য আদর্শ | - প্রায়শই কেবল সন্নিবেশের জন্য ব্যবহৃত হয়, পুরো ছাঁচগুলি নয় | |

| - নির্দিষ্ট অ্যাপ্লিকেশনগুলিতে ভাল পরিধান প্রতিরোধের |

ছাঁচের উপাদানের যত্ন সহকারে নির্বাচনটি ছাঁচ তৈরিতে জড়িত ইঞ্জিনিয়ারিং গভীরতার একটি প্রমাণ, যা পরবর্তী উত্পাদন প্রক্রিয়াটির দীর্ঘায়ু এবং দক্ষতাকে সরাসরি প্রভাবিত করে।

একবার আদর্শ উপাদানটি বেছে নেওয়া হয়ে গেলে, ফোকাসটি পরিশীলিত উত্পাদন কৌশলগুলির মাধ্যমে ডিজিটাল ডিজাইনকে প্রাণবন্ত করে তুলতে স্থানান্তরিত করে।

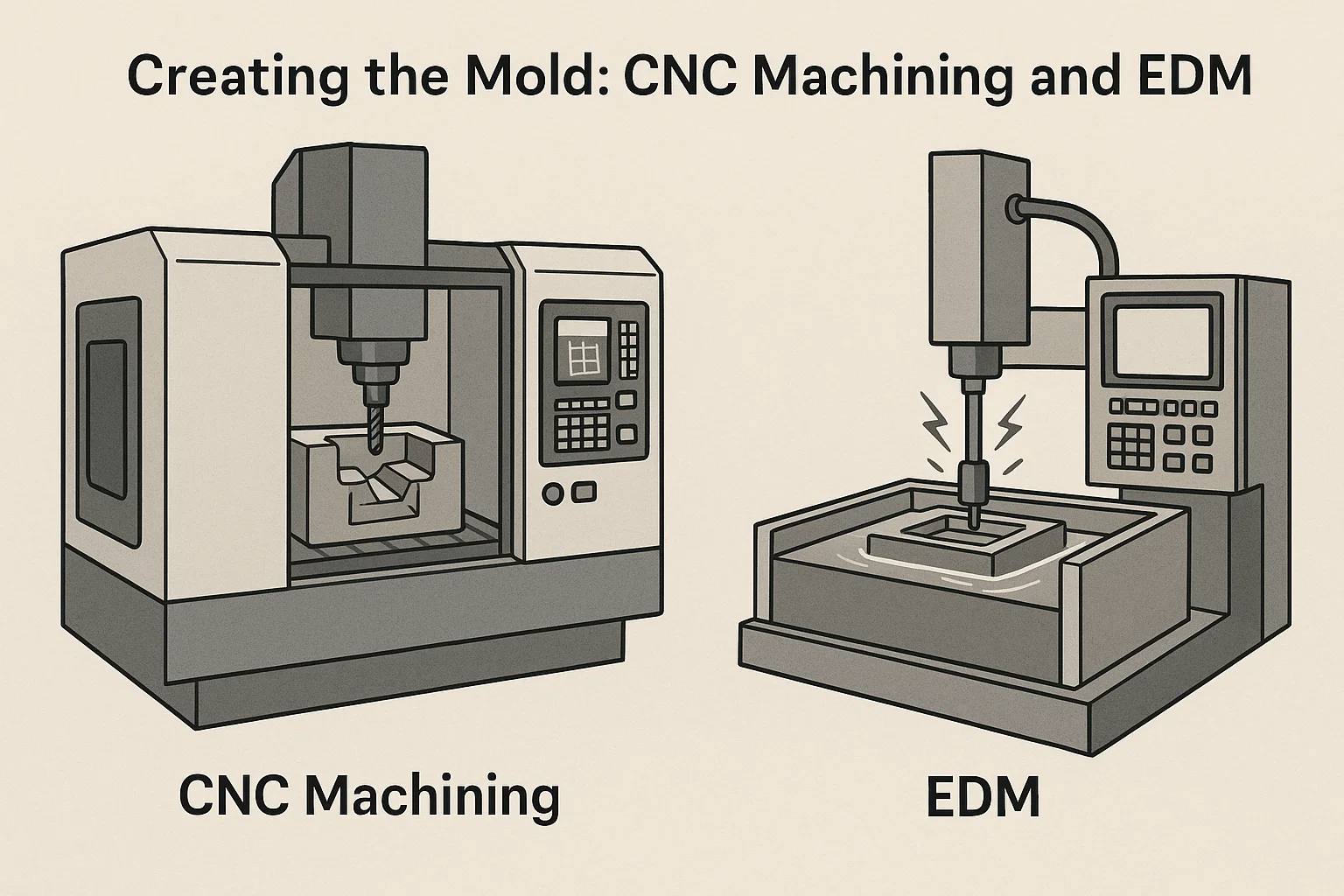

ছাঁচ তৈরি করা: সিএনসি মেশিনিং এবং ইডিএম

ডিজিটাল ফাইল থেকে একটি স্পষ্টভাবে ডিজাইন করা ছাঁচ আনার জন্য একটি স্পষ্ট, নির্ভুলতা সরঞ্জামের জন্য উন্নত উত্পাদন কৌশলগুলির দক্ষতা প্রয়োজন। দুটি প্রাথমিক প্রযুক্তি এই পর্যায়ে আধিপত্য বিস্তার করে: সিএনসি (কম্পিউটার সংখ্যা নিয়ন্ত্রণ) মেশিনিং এবং ইডিএম (বৈদ্যুতিক স্রাব মেশিনিং) । এই প্রক্রিয়াগুলি উচ্চমানের প্লাস্টিকের মডেল ছাঁচগুলির জন্য প্রয়োজনীয় জটিল জ্যামিতিগুলি, মিনিটের বিশদ এবং অত্যন্ত সঠিক মাত্রাগুলি তৈরি করতে কাজ করে।

সিএনসি (কম্পিউটার সংখ্যা নিয়ন্ত্রণ) মেশিনিং: ছাঁচের গহ্বরের যথার্থ কাটিয়া

সিএনসি মেশিনিং ছাঁচ উত্পাদন ওয়ার্কহর্স। এটি একটি স্বয়ংক্রিয় সাবটেক্টিভ প্রক্রিয়া যেখানে কম্পিউটারাইজড নিয়ন্ত্রণগুলি ছাঁচ ইস্পাত বা অ্যালুমিনিয়ামের একটি ব্লক থেকে উপাদানগুলি সুনির্দিষ্টভাবে অপসারণের জন্য বিভিন্ন কাটিয়া সরঞ্জামগুলিকে গাইড করে। এটিকে অত্যন্ত পরিশীলিত রোবোটিক ভাস্কর হিসাবে ভাবেন।

এটি কীভাবে কাজ করে:

- প্রোগ্রামিং : ছাঁচের 3 ডি সিএডি মডেলটি সিএনসি মেশিনটি বোঝে এমন বিশদ নির্দেশাবলী (জি-কোড) এর একটি সিরিজে অনুবাদ করা হয়েছে। এই প্রোগ্রামটি সরঞ্জামের পাথগুলি, গতি কাটা, ফিডের হার এবং কাটার গভীরতা নির্দেশ করে।

- সেটআপ : ছাঁচের উপাদানের কাঁচা ব্লকটি নিরাপদে মেশিনের বিছানায় ক্ল্যাম্প করা হয়েছে। উপযুক্ত কাটিয়া সরঞ্জামগুলি (শেষ মিলগুলি, বল মিলগুলি, ড্রিলস ইত্যাদি) মেশিনের সরঞ্জাম চেঞ্জারে লোড করা হয়।

- উপাদান অপসারণ : কম্পিউটারের সুনির্দিষ্ট নিয়ন্ত্রণের অধীনে, কাটিয়া সরঞ্জামটি দ্রুত ঘোরানো এবং প্রোগ্রামযুক্ত পথ ধরে চলে যায়, ক্রমান্বয়ে স্তর দ্বারা উপাদান স্তরটি সরিয়ে দেয়। এটি ছাঁচের গহ্বর এবং কোরের প্রাথমিক আকারগুলি তৈরি করে, সাধারণ রূপগুলি, খসড়া কোণ এবং বৃহত্তর বৈশিষ্ট্যগুলি সহ।

- মাল্টি-অক্ষ মেশিনিং : উন্নত সিএনসি মেশিনগুলি, প্রায়শই 3, 4 বা গতির 5 অক্ষের সাথে ওয়ার্কপিস বা কাটিয়া সরঞ্জামটি ঘোরানো এবং কাত করতে পারে, যাতে তারা জটিল কোণ এবং মেশিনকে জটিল করে তোলে, ত্রি-মাত্রিক পৃষ্ঠগুলিতে ব্যতিক্রমী নির্ভুলতার সাথে পৌঁছাতে দেয়। এটি বিশেষত জৈব আকার এবং বিশদ টেক্সচারের জন্য প্রায়শই প্লাস্টিকের মডেল কিটগুলিতে পাওয়া যায়।

সিএনসি মেশিনিং উচ্চ গতি এবং নির্ভুলতার সাথে ছাঁচের জ্যামিতির বেশিরভাগ অংশ তৈরিতে দক্ষতা অর্জন করে, প্লাস্টিকের অংশগুলির মূল ছাপগুলি তৈরি করে। তবে, অত্যন্ত সূক্ষ্ম বিশদগুলির জন্য, তীক্ষ্ণ অভ্যন্তরীণ কোণগুলি বা জটিল বৈশিষ্ট্যগুলি যা traditional তিহ্যবাহী কাটিয়া সরঞ্জামগুলি পৌঁছাতে পারে না, অন্য একটি বিশেষ কৌশল কার্যকর হয়।

ইডিএম (বৈদ্যুতিক স্রাব মেশিনিং): জটিল আকার এবং সূক্ষ্ম বিবরণ তৈরি করা

ইডিএম , স্পার্ক মেশিনিং নামেও পরিচিত, এটি একটি অপ্রচলিত মেশিনিং প্রক্রিয়া যা বৈদ্যুতিক স্রাব (স্পার্কস) ব্যবহার করে উপাদানগুলি ক্ষয় করতে ব্যবহার করে। সিএনসি মিলিংয়ের বিপরীতে, যা শারীরিক কাটিয়া সরঞ্জামগুলি ব্যবহার করে, ইডিএম একটি ইলেক্ট্রোড (সরঞ্জাম) এবং ওয়ার্কপিস (ছাঁচের উপাদান) এর মধ্যে একটি ডাইলেট্রিক তরলতে স্পার্ক তৈরি করে কাজ করে। এই প্রক্রিয়াটি উপাদানগুলির উপর যান্ত্রিক চাপ না দিয়ে জটিল বিশদ, তীক্ষ্ণ কোণ এবং গভীর, সংকীর্ণ বৈশিষ্ট্যগুলি তৈরি করার জন্য আদর্শ।

ছাঁচ তৈরিতে দুটি প্রধান প্রকার ইডিএম ব্যবহৃত হয়:

-

র্যাম (সিঙ্কার) ইডিএম :

- একটি প্রাক-মেশিনযুক্ত ইলেক্ট্রোড (প্রায়শই গ্রাফাইট বা তামা দিয়ে তৈরি এবং তৈরি করা বৈশিষ্ট্যটির বিপরীতের মতো আকারযুক্ত) ছাঁচের উপাদানের খুব কাছাকাছি আনা হয়।

- যখন বিদ্যুৎ প্রয়োগ করা হয়, হাজার হাজার মাইক্রোস্কোপিক স্পার্কগুলি ছোট ফাঁক পেরিয়ে লাফিয়ে লাফিয়ে লাফিয়ে ছাঁচের উপাদানের ক্ষুদ্র কণাগুলি গলে এবং বাষ্পীভূত করে।

- ডাইলেট্রিক তরল এই ক্ষয়প্রাপ্ত কণাগুলি দূরে সরিয়ে দেয়।

- এই প্রক্রিয়াটি অবিশ্বাস্যভাবে সুনির্দিষ্ট এবং গভীর পাঁজর, সূক্ষ্ম স্লট, তীক্ষ্ণ অভ্যন্তরীণ কোণগুলি (যা ঘোরানো মিলিং সরঞ্জাম দিয়ে কাটা যায় না) এবং জটিল টেক্সচার তৈরি করতে ব্যবহৃত হয়।

-

ওয়্যার ইডিএম :

- একটি পাতলা, ক্রমাগত স্পুলড ওয়্যার (সাধারণত পিতল) বৈদ্যুতিন হিসাবে কাজ করে।

- ডাইলেট্রিক তরলতে নিমজ্জিত অবস্থায় তারটি ওয়ার্কপিসের মাধ্যমে খাওয়ানো হয় এবং স্পার্কস তারের পথ ধরে উপাদানটি ক্ষয় করে।

- ওয়্যার ইডিএম প্রাথমিকভাবে হোল, স্লট এবং জটিল জটিলতার পাশাপাশি ছাঁচের উপাদানগুলির মধ্যে সঙ্গমের ইন্টারলকগুলি তৈরি করার জন্য ব্যবহৃত হয়। চূড়ান্ত নির্ভুলতার সাথে কোর পিন এবং ইজেক্টর পিন গর্তগুলি তৈরি করার জন্য এটিও গুরুত্বপূর্ণ।

মেশিনিং প্রক্রিয়াটির ধাপে ধাপে ব্যাখ্যা

একটি ছাঁচ তৈরি সাধারণত সিএনসি এবং ইডিএম উভয়কে একত্রিত করে একটি সিনেরজিস্টিক পদ্ধতির অনুসরণ করে:

- রুক্ষ যন্ত্র (সিএনসি) : প্রাথমিক পর্যায়ে বড় পরিমাণে উপাদান অপসারণ করতে এবং ছাঁচের গহ্বর এবং কোরের প্রাথমিক আকার স্থাপন করতে আক্রমণাত্মক সিএনসি মিলিং জড়িত। এটি বৃহত্তর সরঞ্জাম এবং উচ্চতর উপাদান অপসারণের হার দিয়ে করা হয়।

- আধা ফিনিশিং (সিএনসি) : ফাইনার সিএনসি সরঞ্জামগুলি তখন রূপগুলি পরিমার্জন করতে, পৃষ্ঠের সমাপ্তি উন্নত করতে এবং মেশিনকে চূড়ান্ত মাত্রার কাছাকাছি ব্যবহার করতে ব্যবহৃত হয়।

- হার্ড মেশিনিং (সিএনসি) : যদি মেশিনের আগে ছাঁচের উপাদানগুলি শক্ত করা হয় তবে বিশেষায়িত সিএনসি সরঞ্জামগুলি কঠোর মিলিং করতে পারে, যদিও এটি খুব সূক্ষ্ম বিবরণের জন্য কম সাধারণ। প্রায়শই, ছাঁচটি শক্ত হয় পরে বাল্ককে মেশিন করা, এবং তারপরে সমাপ্তি অপারেশনগুলি সম্পাদিত হয়।

- ইডিএম দিয়ে বিশদ : সিএনসি অর্জন করতে পারে না এমন বৈশিষ্ট্যগুলির জন্য - যেমন অবিশ্বাস্যভাবে তীক্ষ্ণ অভ্যন্তরীণ কোণগুলি (একটি গোল মিলিং কাটার সহ অসম্ভব), গভীর, সরু পাঁজর, বা একটি মডেল অংশে প্যানেল লাইন এবং রিভেটের মতো জটিল টেক্সচার - ইডিএম নিযুক্ত করা হয়েছে। ইলেক্ট্রোডগুলি তৈরি করা হয় (প্রায়শই সিএনসি মিলিংয়ের মাধ্যমে) এবং তারপরে ইডিএম মেশিনে এই সুনির্দিষ্ট বৈশিষ্ট্যগুলি ছাঁচের মধ্যে পোড়াতে ব্যবহৃত হয়।

- হোল ড্রিলিং (সিএনসি/ইডিএম) : ইজেক্টর পিন, কুলিং চ্যানেল এবং গাইড পিনগুলির জন্য গর্তগুলি সিএনসি মেশিনগুলি ব্যবহার করে যথাযথভাবে ড্রিল করা হয়, বা কিছু ক্ষেত্রে অত্যন্ত সূক্ষ্ম বা গভীর গর্তের জন্য ছোট-গর্ত ইডিএম।

- সমাপ্তি স্পর্শ : প্রাথমিক যন্ত্রের পরে, ছাঁচের উপাদানগুলি সমালোচনামূলক সমাপ্তি প্রক্রিয়াগুলি সহ্য করে, যেমন একটি মসৃণ ছাঁচের পৃষ্ঠটি সরাসরি একটি মসৃণ প্লাস্টিকের অংশে অনুবাদ করে।

শক্তিশালী সিএনসি মিলস এবং যথার্থ ইডিএম মেশিনগুলির মধ্যে এই জটিল নাচটি নিশ্চিত করে যে প্রতিটি বিশদ, বিমানের ফিউজলেজের সূক্ষ্ম বক্ররেখা থেকে শুরু করে একটি ট্যাঙ্ক ট্র্যাকের তীক্ষ্ণ প্রান্ত পর্যন্ত প্রতিটি বিবরণই ছাঁচের মধ্যে বিশ্বস্ততার সাথে প্রতিলিপি করা হয়েছে।

এই যন্ত্রের পর্যায়ে অর্জিত অবিশ্বাস্য নির্ভুলতা গল্পের একমাত্র অংশ; পরবর্তী সমালোচনামূলক পদক্ষেপে এই পৃষ্ঠগুলিকে পরিপূর্ণতায় পরিমার্জন করা, ইনজেকশন ছাঁচনির্মাণের সূক্ষ্ম প্রক্রিয়াটির জন্য প্রস্তুত করা জড়িত।

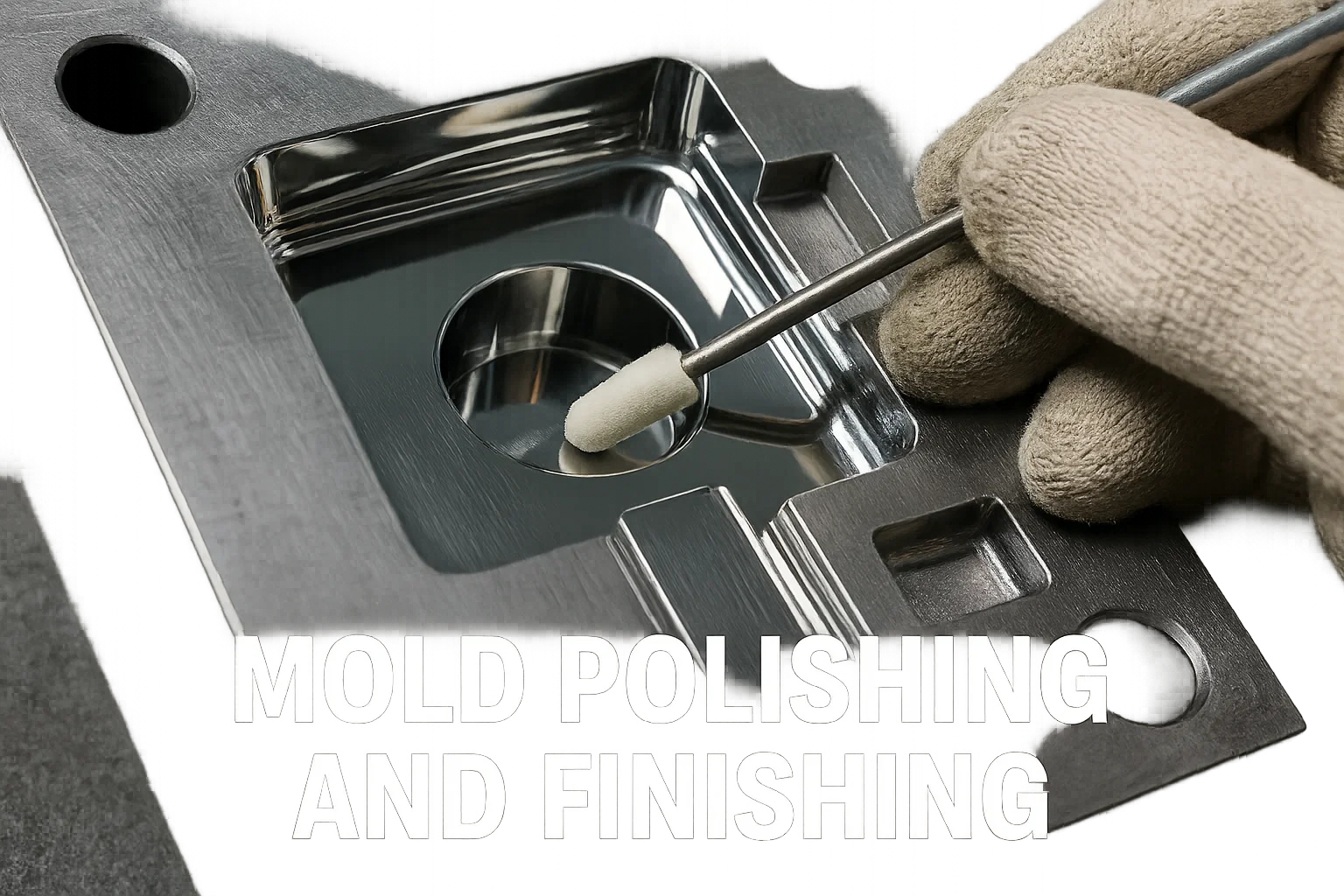

দুর্দান্ত! সিএনসি মেশিনিং এবং ইডিএম এর মাধ্যমে ছাঁচের মধ্যে সুনির্দিষ্টভাবে খোদাই করা জটিল আকার এবং বিশদগুলির সাথে, ছাঁচটি এখন তার জ্যামিতির দিক থেকে কার্যকরীভাবে সম্পূর্ণ। যাইহোক, একটি প্লাস্টিকের মডেল অংশের জন্য সেই মসৃণ, দোষ-মুক্ত ফিনিসটি যা উত্সাহীরা আশা করে, ছাঁচটি নিজেই একটি চূড়ান্ত, সমালোচনামূলক চিকিত্সা প্রয়োজন: পলিশিং এবং সমাপ্তি।

ছাঁচ পলিশিং এবং সমাপ্তি

এমনকি সর্বাধিক উন্নত সিএনসি মেশিনিং এবং ইডিএম প্রক্রিয়াগুলির পরেও, একটি নতুন মেশিনযুক্ত ছাঁচ গহ্বর এবং কোরের পৃষ্ঠগুলি এখনও ইডিএম প্রক্রিয়া থেকে মাইক্রোস্কোপিক সরঞ্জাম চিহ্ন বা একটি টেক্সচারযুক্ত, ক্ষয়িষ্ণু ফিনিস বহন করবে। যদি অবিচ্ছিন্নভাবে ছেড়ে দেওয়া হয় তবে এই অসম্পূর্ণতাগুলি সরাসরি উত্পাদিত প্রতিটি প্লাস্টিকের অংশে স্থানান্তরিত হবে, যার ফলে একটি রুক্ষ বা নিস্তেজ পৃষ্ঠের ফলস্বরূপ। অতএব ছাঁচ পলিশিং এবং সমাপ্তি চূড়ান্ত এবং অত্যন্ত দক্ষ প্রক্রিয়া, চূড়ান্ত প্লাস্টিকের মডেল উপাদানগুলির কাঙ্ক্ষিত নান্দনিক এবং কার্যকরী গুণমান অর্জনের জন্য একেবারে গুরুত্বপূর্ণ।

মসৃণ অংশগুলির জন্য ছাঁচ গহ্বরকে পালিশ করার গুরুত্ব

পলিশিংয়ের প্রাথমিক লক্ষ্য হ'ল ছাঁচের মধ্যে একটি পৃষ্ঠ ফিনিস অর্জন করা যা একা মেশিনিং যা সরবরাহ করতে পারে তার চেয়ে উল্লেখযোগ্যভাবে মসৃণ। এই মসৃণ পৃষ্ঠটি বিভিন্ন কারণে গুরুত্বপূর্ণ:

- নান্দনিকতা : একটি উচ্চ পালিশযুক্ত ছাঁচ একটি চকচকে, মসৃণ এবং দৃষ্টি আকর্ষণীয় পৃষ্ঠের সাথে প্লাস্টিকের অংশগুলি উত্পাদন করে। এটি একটি গাড়ির শরীরের স্নিগ্ধ রেখাগুলি থেকে বিমানের মসৃণ ত্বক পর্যন্ত মডেল কিটগুলিতে প্রত্যাশিত বাস্তবতা এবং মানের জন্য প্রয়োজনীয়।

- অংশ ইজেকশন : একটি মসৃণ ছাঁচের পৃষ্ঠটি শীতল প্লাস্টিক এবং ছাঁচের দেয়ালগুলির মধ্যে ঘর্ষণকে মারাত্মকভাবে হ্রাস করে। এটি ইজেক্টর পিনগুলির পক্ষে অংশটিকে ধাক্কা দেওয়া, অংশের বিকৃতি, স্ট্রেস মার্কস বা এমনকি ইজেকশন চলাকালীন অংশের ক্ষতি হ্রাস করার ঝুঁকি হ্রাস করা আরও সহজ করে তোলে।

- ফ্ল্যাশ প্রতিরোধ : "ফ্ল্যাশ" প্রতিরোধের জন্য একটি নিখুঁত মসৃণ এবং সুনির্দিষ্টভাবে মিলে যাওয়া বিভাজন লাইন (যেখানে দুটি ছাঁচের অর্ধেক মিলিত হয়) গুরুত্বপূর্ণ - অতিরিক্ত প্লাস্টিকের উপাদান যা ছাঁচের অর্ধেকের মধ্যে বের করে দেয়। পলিশিং এই টাইট সিলটি নিশ্চিত করতে সহায়তা করে।

- বিশদ স্পষ্টতা : ইডিএম সূক্ষ্ম বিবরণ তৈরি করার সময়, পলিশিং চূড়ান্ত প্লাস্টিকের অংশে খাস্তা লাইন এবং তীক্ষ্ণ প্রান্তগুলি নিশ্চিত করে এই বৈশিষ্ট্যগুলি আরও পরিমার্জন করতে পারে।

- ছাঁচ দীর্ঘায়ু : একটি ভাল-পালিশযুক্ত ছাঁচের পৃষ্ঠটি পুনরাবৃত্তি চক্রের সময় উপাদান স্টিকিং বা ছোটখাটো ঘর্ষণের ঝুঁকিতে কম, যা ছাঁচের সামগ্রিক জীবনকাল অবদান রাখতে পারে।

পলিশিংয়ের জন্য ব্যবহৃত কৌশলগুলি: ঘর্ষণকারী পলিশিং, রাসায়নিক পলিশিং

ছাঁচ পলিশিং মূলত একটি ম্যানুয়াল, শ্রম-নিবিড় প্রক্রিয়া যা অত্যন্ত দক্ষ প্রযুক্তিবিদদের প্রয়োজন, যদিও সহজ জ্যামিতির জন্য কিছু স্বয়ংক্রিয় পদ্ধতি বিদ্যমান। নিযুক্ত কৌশলগুলি কাঙ্ক্ষিত সমাপ্তি এবং ছাঁচের উপাদানগুলির উপর নির্ভর করে।

-

ক্ষয়কারী পলিশিং (ম্যানুয়াল এবং যান্ত্রিক) : এটি সর্বাধিক সাধারণ পদ্ধতি এবং এতে মোটা গ্রিট থেকে শুরু করে এবং ক্রমান্বয়ে সূক্ষ্মগুলিতে চলে যাওয়া, ঘর্ষণকারী উপকরণগুলির একটি প্রগতিশীল সিরিজ জড়িত।

- পাথর (গ্রাইন্ডিং স্টোনস) : প্রাথমিক পর্যায়ে প্রায়শই বিভিন্ন গ্রিট আকারের ঘর্ষণকারী পাথর (অ্যালুমিনিয়াম অক্সাইড, সিলিকন কার্বাইড বা হীরা দিয়ে তৈরি) ব্যবহার করে। এগুলি ম্যানুয়ালি, প্রায়শই হোল্ডারদের সাথে ব্যবহার করা হয় প্রধান সরঞ্জাম চিহ্ন এবং সমতল পৃষ্ঠগুলি অপসারণ করতে। জটিল অঞ্চলে আরও দক্ষ উপাদান অপসারণের জন্য আল্ট্রাসোনিক মেশিনগুলি এই পাথরগুলিও কম্পন করতে পারে।

- ক্ষয়কারী কাগজপত্র/কাপড় : পাথর মারার পরে, সূক্ষ্ম ক্ষয়কারী কাগজপত্র (স্যান্ডপেপারের মতো) বা কাপড়, প্রায়শই তেল বা জল দিয়ে লুব্রিকেটেড ব্যবহার করা হয়। এগুলি অত্যন্ত সূক্ষ্ম গ্রিট আকারে আসে, কখনও কখনও 10,000 গ্রিট বা উচ্চতর পর্যন্ত। এগুলি গহ্বরের প্রতিটি অংশে পৌঁছানোর জন্য ছোট লাঠি, সুতির swabs বা বিশেষ সরঞ্জামগুলির সাথে ব্যবহৃত হয়।

- হীরা যৌগিক/স্লারি : চূড়ান্ত, আয়না-জাতীয় সমাপ্তির জন্য, অত্যন্ত সূক্ষ্ম হীরা যৌগগুলি বা স্লারিগুলি অনুভূত ববস, সুতির সোয়াবস বা বিশেষায়িত পলিশিং সরঞ্জামগুলির সাথে প্রয়োগ করা হয়। এই যৌগগুলিতে মাইক্রোস্কোপিক হীরা কণা রয়েছে যা চূড়ান্ত ঘর্ষণকারী ক্রিয়া সরবরাহ করে।

- চাকা/ব্রাশ অনুভূত : পোলিশিং পেস্টগুলির সাথে মিলিত অনুভূত চাকা বা ব্রাশ সহ রোটারি সরঞ্জামগুলি চূড়ান্ত বাফিং এবং একটি উচ্চ দীপ্তি অর্জনের জন্য ব্যবহৃত হয়।

-

রাসায়নিক পলিশিং/অ্যাসিড এচিং (প্লাস্টিকের ছাঁচগুলির জন্য কম সাধারণ) : নির্দিষ্ট ধাতবগুলির জন্য কিছু শিল্পে ব্যবহৃত হওয়ার সময়, রাসায়নিক পলিশিং (যা পৃষ্ঠের অনিয়ম দ্রবীভূত করার জন্য একটি রাসায়নিক সমাধান ব্যবহার করে) এবং অ্যাসিড এচিং সাধারণত হয় না মিরর অর্জনের প্রাথমিক পদ্ধতিগুলি সরঞ্জাম স্টিলের প্লাস্টিকের ছাঁচগুলিতে সমাপ্তি। এগুলি ম্যাট সমাপ্তি বা নির্দিষ্ট টেক্সচারের জন্য ব্যবহার করা যেতে পারে তবে বেশিরভাগ প্লাস্টিকের মডেলের জন্য প্রয়োজনীয় স্পষ্টতা এবং মসৃণতার জন্য, ঘর্ষণকারী পলিশিং পছন্দ করা হয়।

-

বাষ্প পলিশিং (সীমিত অ্যাপ্লিকেশন) : এই কৌশলটি প্রায়শই পলিকার্বোনেটের মতো উপকরণগুলির জন্য ব্যবহৃত হয়, এতে অংশটি একটি রাসায়নিক বাষ্পের সাথে প্রকাশ করা জড়িত যা কিছুটা গলে যায় এবং পৃষ্ঠকে প্রতিফলিত করে, একটি মসৃণ সমাপ্তি তৈরি করে। যদিও এটি ছাঁচযুক্ত অংশগুলি মসৃণ করতে পারে, এটি সরঞ্জাম স্টিলের জন্য সরাসরি ছাঁচ পলিশিং কৌশল নয়।

কাঙ্ক্ষিত পৃষ্ঠ সমাপ্তি অর্জন

অর্জিত পোলিশের স্তরটি শিল্পের মান দ্বারা শ্রেণিবদ্ধ করা হয়েছে (উদাঃ, এসপিআই মার্কিন যুক্তরাষ্ট্রে সমাপ্তি, একটি মিরর ফিনিশের জন্য এ -1 থেকে শুরু করে একটি নিস্তেজ ম্যাট ফিনিশের জন্য ডি -3 পর্যন্ত)। প্লাস্টিকের মডেল ছাঁচগুলির জন্য, একটি এসপিআই এ -1 বা এ -2 মিরর ফিনিসটি প্রায়শই দৃশ্যমান, মসৃণ পৃষ্ঠগুলির জন্য লক্ষ্যবস্তু হয়, যখন টেক্সচারযুক্ত অঞ্চলগুলি (যেমন অ্যান্টি-স্লিপ পৃষ্ঠ বা নির্দিষ্ট উপাদান টেক্সচারের মতো) ডি-গ্রেড বা এচড ফিনিস পেতে পারে।

দক্ষ ছাঁচ পোলিশারদের ব্যতিক্রমী দক্ষতা, ধৈর্য এবং তীব্র চোখ প্রয়োজন। প্রতিটি মাইক্রোস্কোপিক অসম্পূর্ণতা সমাধান করা হয়েছে তা নিশ্চিত করার জন্য প্রক্রিয়াটি প্রায়শই ম্যাগনিফিকেশনের অধীনে সঞ্চালিত হয়। এই পর্যায়ে অর্জিত পৃষ্ঠের সমাপ্তি সরাসরি প্রতিটি একক প্লাস্টিকের মডেল অংশের ভিজ্যুয়াল আবেদন এবং গুণমান অনুভূতি নির্দেশ করে যা ছাঁচটি আগামী কয়েক বছর ধরে উত্পাদন করবে।

ছাঁচটি নিখুঁতভাবে পরিপূর্ণতার সাথে পালিশ করার সাথে সাথে এটি এখন তার সত্য পরীক্ষার জন্য প্রস্তুত: ধারাবাহিকভাবে উচ্চমানের প্লাস্টিকের অংশগুলি উত্পাদন করার ক্ষমতা প্রমাণ করে।

দুর্দান্ত! ছাঁচ তৈরির যাত্রা আমাদের নকশা, উপাদান নির্বাচন এবং যথার্থ মেশিনিং এবং পলিশিংয়ের মাধ্যমে নিয়ে এসেছে। এখন, এটি চূড়ান্ত বৈধতার জন্য সময়: বাস্তব-বিশ্বের অবস্থার অধীনে ছাঁচটি পরীক্ষা করা এটি নিশ্চিত করার জন্য ঠিক যেমন সম্পাদন করে। এই গুরুত্বপূর্ণ পর্বটি যেখানে ছাঁচের সত্য ক্ষমতা প্রমাণিত।

ছাঁচ পরীক্ষা এবং মান নিয়ন্ত্রণ

এমনকি সর্বাধিক নিখুঁতভাবে ডিজাইন করা এবং মনগড়া ছাঁচকে নিজেকে প্রমাণ করার জন্য প্রয়োজন। দ্য ছাঁচ পরীক্ষা এবং মান নিয়ন্ত্রণ পর্যায়টি একটি সমালোচনামূলক পদক্ষেপ যেখানে নতুন সমাপ্ত ছাঁচটি ট্রায়াল রানের জন্য একটি ইনজেকশন ছাঁচনির্মাণ মেশিনে রাখা হয়। এই প্রক্রিয়াটি কেবল অংশ তৈরি করার বিষয়ে নয়; এটি সেই অংশগুলি কঠোরভাবে পরিদর্শন করা, কোনও অসম্পূর্ণতা চিহ্নিতকরণ এবং এটি পূর্ণ-স্কেল উত্পাদনের প্রবেশের আগে ছাঁচটিতে প্রয়োজনীয় সামঞ্জস্য করার বিষয়ে। এই নিখুঁত তদন্ত নিশ্চিত করে যে উত্পাদিত প্রতিটি পরবর্তী অংশ প্লাস্টিকের মডেল কিটগুলির জন্য প্রত্যাশিত উচ্চ মানের পূরণ করবে।

ট্রায়াল রান এবং ছাঁচের প্রাথমিক পরীক্ষা

একবার ছাঁচটি পুরোপুরি একত্রিত হয়ে পালিশ করা হয়ে গেলে এটি সাবধানে একটি সামঞ্জস্যপূর্ণ ইনজেকশন ছাঁচনির্মাণ মেশিনে মাউন্ট করা হয়। এই প্রাথমিক সেটআপটি প্রায়শই অভিজ্ঞ প্রযুক্তিবিদদের দ্বারা পরিচালিত হয় যারা ছাঁচ এবং মেশিন উভয়ের সূক্ষ্মতা বোঝে।

ট্রায়াল রান, প্রায়শই একটি "প্রথম শট" বা "সরঞ্জাম ট্রাই-আউট" নামে পরিচিত, ইনজেকশন ছাঁচনির্মাণের বেশ কয়েকটি চক্র জড়িত, যেখানে:

- মেশিন প্যারামিটার সেটআপ : ইনজেকশন ছাঁচনির্মাণ মেশিনের পরামিতিগুলি - গলে তাপমাত্রা, ইনজেকশন চাপ, হোল্ডিং চাপ, ইনজেকশন গতি, শীতল সময় এবং ছাঁচের তাপমাত্রা সহ - সাবধানে ব্যবহৃত প্লাস্টিকের উপাদান (যেমন, মডেল কিটগুলির জন্য পলিস্টেরিন) এবং ছাঁচের নকশার ভিত্তিতে সেট করা হয়।

- প্রথম শট : অংশগুলির একটি ছোট ব্যাচ ed ালাই করা হয়। এই প্রাথমিক অংশগুলি ছাঁচ থেকে বেরিয়ে আসার কারণে নিবিড়ভাবে পর্যবেক্ষণ করা হয়।

- ভিজ্যুয়াল পরিদর্শন : তাত্ক্ষণিকভাবে, অংশগুলি স্পষ্টত ত্রুটিগুলির জন্য দৃশ্যত পরিদর্শন করা হয় যেমন:

- সংক্ষিপ্ত শট : অসম্পূর্ণ অংশগুলি যেখানে প্লাস্টিকটি ছাঁচের গহ্বরটি পুরোপুরি পূরণ করেনি।

- ফ্ল্যাশ : পার্টিং লাইন বা ইজেক্টর পিন অঞ্চলগুলি বরাবর অতিরিক্ত প্লাস্টিকের উপাদানগুলি বেরিয়ে আসছে।

- ওয়ারপেজ/বিকৃতি : যে অংশগুলি সমতল নয় বা অযাচিত বাঁক রয়েছে, প্রায়শই অসম শীতল বা চাপের কারণে।

- সিঙ্ক চিহ্ন : অভ্যন্তরীণ সঙ্কুচিত কারণে ঘন বিভাগগুলির পৃষ্ঠের উপর হতাশাগুলি।

- প্রবাহ লাইন/ওয়েল্ড লাইন : অংশ পৃষ্ঠের দৃশ্যমান রেখাগুলি নির্দেশ করে যেখানে গলিত প্লাস্টিকের স্রোতগুলি পূরণ করে।

- বার্ন মার্কস : আটকা পড়া বাতাস বা অতিরিক্ত গরমের কারণে বিবর্ণতা।

- ইজেক্টর পিন চিহ্ন : ইজেকশন সিস্টেম থেকে অতিরিক্ত বা খারাপভাবে স্থাপন করা চিহ্ন।

- সারফেস ফিনিস ইস্যু : ছাঁচের পোলিশ সত্ত্বেও নিস্তেজতা, রেখা বা অন্যান্য অসম্পূর্ণতা।

- মাত্রিক যাচাইকরণ : যথার্থ পরিমাপ সরঞ্জামগুলি (যেমন, ক্যালিপারস, মাইক্রোমিটার, সিএমএম - সমন্বয় পরিমাপ মেশিন) ব্যবহার করে, ছাঁচযুক্ত অংশগুলির মূল মাত্রাগুলি মূল সিএডি ডিজাইনের নির্দিষ্টকরণের বিরুদ্ধে পরীক্ষা করা হয়। এটি নিশ্চিত করে যে অংশগুলি সঠিক এবং চূড়ান্ত মডেল কিটে সঠিকভাবে ফিট করবে।

ত্রুটি এবং অসম্পূর্ণতার জন্য ছাঁচযুক্ত অংশগুলি পরিদর্শন করা

এমনকি সূক্ষ্ম সমস্যাগুলি চিহ্নিত করার জন্য প্রথম শটগুলি গুরুত্বপূর্ণ। একটি ডেডিকেটেড কোয়ালিটি কন্ট্রোল টিম, প্রায়শই ছাঁচ ডিজাইনার এবং ইঞ্জিনিয়ারদের সাথে একত্রে একটি পুঙ্খানুপুঙ্খ পরীক্ষা পরিচালনা করবে, যার মধ্যে জড়িত থাকতে পারে:

- ম্যাগনিফিকেশন এবং আলো : সূক্ষ্ম বিবরণ, সূক্ষ্ম ফ্ল্যাশ বা মাইক্রোস্কোপিক পৃষ্ঠের ত্রুটিগুলি চিহ্নিত করতে ম্যাগনিফাইং চশমা বা মাইক্রোস্কোপগুলি ব্যবহার করে।

- সমাবেশ চেক : যদি অংশটি অন্যান্য অংশগুলির সাথে সঙ্গম করার জন্য ডিজাইন করা হয় তবে মডেল নির্মাতার অভিজ্ঞতার অনুকরণ করে যথাযথ ফিট এবং ফাংশন নিশ্চিত করার জন্য প্রকৃত সমাবেশ পরীক্ষা করা হয়।

- শক্তি এবং উপাদান সম্পত্তি পরীক্ষা : কিছু ক্ষেত্রে, অংশগুলি শক্তি, নমনীয়তা বা অন্যান্য যান্ত্রিক বৈশিষ্ট্যগুলির জন্য তারা পারফরম্যান্সের মানদণ্ডগুলি পূরণ করে তা নিশ্চিত করতে পরীক্ষা করতে পারে।

- রঙ অভিন্নতা : যদি অংশটি কোনও নির্দিষ্ট রঙে ed ালাই করা হয় তবে এর অভিন্নতা এবং ধারাবাহিকতা পরীক্ষা করা হয়।

প্রতিটি ট্রায়াল রানের জন্য বিশদ রেকর্ডগুলি রাখা হয়, পরামিতিগুলি, পর্যবেক্ষণগুলি এবং কোনও সনাক্ত হওয়া ত্রুটিগুলি ডকুমেন্ট করে।

ছাঁচটিতে প্রয়োজনীয় সামঞ্জস্য এবং পরিমার্জন করা

ট্রায়াল রান এবং পরিদর্শন থেকে প্রাপ্ত ফলাফলের ভিত্তিতে প্রয়োজনীয় সামঞ্জস্য এবং সংশোধন করা হয়। এই পুনরাবৃত্ত প্রক্রিয়াটি ছাঁচটি নিখুঁত করার জন্য গুরুত্বপূর্ণ এবং পরীক্ষা এবং পরিবর্তনের বেশ কয়েকটি দফায় জড়িত থাকতে পারে:

- প্যারামিটার অপ্টিমাইজেশন : প্রায়শই, শর্ট শট, ফ্ল্যাশ বা সিঙ্ক চিহ্নগুলির মতো প্রাথমিক সমস্যাগুলি সূক্ষ্ম-সুরকরণ ইনজেকশন ছাঁচনির্মাণ পরামিতি দ্বারা সমাধান করা যেতে পারে (উদাঃ, চাপ বাড়ানো, তাপমাত্রা সামঞ্জস্য করা, শীতল সময় পরিবর্তন করে)।

- ছাঁচ পরিবর্তন (পুনরায় কাজ) : প্যারামিটার সামঞ্জস্য দ্বারা সমাধান করা যায় না এমন আরও অবিরাম বা উল্লেখযোগ্য সমস্যার জন্য, ছাঁচটিতে শারীরিক পরিবর্তনগুলি নিজেই প্রয়োজন। এটি একটি সূক্ষ্ম এবং প্রায়শই ব্যয়বহুল প্রক্রিয়া এবং এতে জড়িত থাকতে পারে:

- ভেন্ট যুক্ত বা বড় করা : আটকে থাকা বাতাসকে রোধ করতে সংক্ষিপ্ত শট বা পোড়া চিহ্ন।

- গেটের অবস্থান বা আকার পরিবর্তন করা : প্লাস্টিকের প্রবাহকে উন্নত করতে এবং দাগ কমাতে।

- কুলিং চ্যানেলগুলি সামঞ্জস্য করা : আরও ইউনিফর্ম কুলিং অর্জন এবং ওয়ারপেজ প্রতিরোধ করা।

- নির্দিষ্ট ক্ষেত্রগুলি পালিশ বা টেক্সচারিং : পৃষ্ঠের সমাপ্তি বা সহায়তা ইজেকশন উন্নত করতে।

- ইজেক্টর পিন যুক্ত বা সংশোধন করা : পরিষ্কার এবং ধারাবাহিক অংশ ইজেকশন নিশ্চিত করতে।

- পুনরায় মেশিন বা লেজার ওয়েল্ডিং : মাত্রিক ত্রুটিগুলি সংশোধন করার জন্য বা সামান্য ক্ষতি মেরামত করার জন্য। উপাদান লেজার ওয়েল্ডিংয়ের মাধ্যমে যুক্ত করা যেতে পারে এবং তারপরে পুনরায় মেশিন করা যেতে পারে।

- কঠোর/চিকিত্সা : কখনও কখনও, প্রাথমিক পরীক্ষার পরে, এটি সিদ্ধান্ত নেওয়া যেতে পারে যে নির্দিষ্ট ছাঁচ বিভাগগুলিতে উন্নত পরিধানের প্রতিরোধের জন্য অতিরিক্ত কঠোর বা পৃষ্ঠের চিকিত্সার প্রয়োজন।

এই সূক্ষ্ম পরীক্ষা এবং পরিমার্জন লুপটি নিশ্চিত করে যে ছাঁচটি যখন অবশেষে পূর্ণ-স্কেল উত্পাদনে যায়, তখন এটি একটি সূক্ষ্ম সুরযুক্ত উপকরণ যা লক্ষ লক্ষ নিখুঁত প্লাস্টিকের মডেল উপাদানগুলি, চক্রের পরে চক্রকে মন্থন করতে সক্ষম।

ছাঁচটি এখন সম্পূর্ণরূপে বৈধতাযুক্ত এবং কঠোর পরীক্ষার মাধ্যমে অনুকূলিত করে, এটি এর প্রাথমিক উদ্দেশ্যে প্রস্তুত: ভর উত্পাদন, যেখানে ধারাবাহিকতা এবং দক্ষতা সর্বজনীন হয়ে ওঠে।

ব্যাপক উত্পাদন এবং ছাঁচ রক্ষণাবেক্ষণ

বিস্তৃত নকশা, বানোয়াট এবং পরীক্ষার পর্যায়গুলির পরে, প্লাস্টিকের মডেল ছাঁচটি তার অপারেশনাল প্রাইমে রূপান্তর করে: ভর উত্পাদন । এখানেই সময় এবং সংস্থানগুলির প্রাথমিক বিনিয়োগটি সত্যই পরিশোধ করে, কারণ সূক্ষ্ম সুরযুক্ত ছাঁচটি দক্ষতার সাথে হাজার হাজার বা এমনকি কয়েক মিলিয়ন, একই রকম প্লাস্টিকের মডেল উপাদানগুলি বের করে দিতে শুরু করে। যাইহোক, উত্পাদন শুরু হওয়ার পরে কাজটি বন্ধ হয় না; ধারাবাহিক গুণমান নিশ্চিত করতে এবং বছরের পর বছর ধরে নির্ভরযোগ্য পরিষেবার জন্য ছাঁচের জীবনকাল প্রসারিত করার জন্য অবিচ্ছিন্ন পর্যবেক্ষণ এবং পরিশ্রমী ছাঁচ রক্ষণাবেক্ষণ একেবারে গুরুত্বপূর্ণ।

ভর উত্পাদনের জন্য ইনজেকশন ছাঁচনির্মাণ মেশিন সেট আপ করা

ক্রমাগত, দক্ষ অপারেশনের জন্য ইনজেকশন ছাঁচনির্মাণ মেশিন এবং এর পরিবেশকে অনুকূল করে তোলা জড়িত: ভর উত্পাদনে রূপান্তর:

- চূড়ান্ত প্যারামিটার লক-ডাউন : সফল ট্রায়াল রানগুলির উপর ভিত্তি করে, অনুকূল ইনজেকশন ছাঁচনির্মাণ পরামিতিগুলি (তাপমাত্রা, চাপ, গতি, শীতল সময়, ক্ল্যাম্প ফোর্স ইত্যাদি) লক করা হয় These এই সেটিংসটি ন্যূনতম ত্রুটিযুক্ত উচ্চমানের অংশগুলি ধারাবাহিকভাবে উত্পাদন করার জন্য গুরুত্বপূর্ণ।

- স্বয়ংক্রিয় অপারেশন : আধুনিক ইনজেকশন ছাঁচনির্মাণ মেশিনগুলি অত্যন্ত স্বয়ংক্রিয়। একবার প্যারামিটারগুলি সেট হয়ে গেলে, তারা প্রায়শই স্বয়ংক্রিয় অংশ অপসারণ এবং স্থান নির্ধারণের জন্য রোবোটিক অস্ত্র সহ, আরও দক্ষতা বাড়াতে এবং শ্রমের ব্যয় হ্রাস করার জন্য অবিচ্ছিন্নভাবে পরিচালনা করতে পারে।

- উপাদান হ্যান্ডলিং : প্রচুর পরিমাণে প্লাস্টিকের ছোঁড়াগুলি শিল্প হপারগুলি থেকে মেশিনে খাওয়ানো হয়, অবিচ্ছিন্ন সরবরাহ নিশ্চিত করে। শুকানোর সরঞ্জামগুলি হাইড্রোস্কোপিক প্লাস্টিকগুলি থেকে আর্দ্রতা অপসারণ করতে ব্যবহার করা যেতে পারে, যা অন্যথায় ত্রুটি সৃষ্টি করতে পারে।

- গুণমানের আশ্বাসের নমুনা : এমনকি ব্যাপক উত্পাদনের সময়ও অবিচ্ছিন্ন মানের নিয়ন্ত্রণ বজায় থাকে। ভিজ্যুয়াল পরিদর্শন এবং মাত্রিক চেকগুলির জন্য অংশগুলি নিয়মিত উত্পাদন লাইন থেকে নমুনা দেওয়া হয়। এই প্র্যাকটিভ মনিটরিং প্রথম দিকে মানের যে কোনও প্রবাহকে ধরতে সহায়তা করে।

ধারাবাহিকতার জন্য ছাঁচনির্মাণ প্রক্রিয়া পর্যবেক্ষণ

দীর্ঘ উত্পাদন রান জুড়ে ধারাবাহিকতা বজায় রাখা সর্বজনীন। ছাঁচনির্মাণ প্রক্রিয়াতে যে কোনও বিচ্যুতি ত্রুটিযুক্ত অংশগুলির একটি ব্যাচ হতে পারে। অপারেটর এবং স্বয়ংক্রিয় সিস্টেমগুলি ক্রমাগত কী সূচকগুলি পর্যবেক্ষণ করে:

- প্রক্রিয়া পরামিতি : ইনজেকশন ছাঁচনির্মাণ মেশিনের মধ্যে রিয়েল-টাইম সেন্সরগুলি তাপমাত্রা, চাপ, চক্রের সময় এবং অন্যান্য সমালোচনামূলক পরামিতি ট্র্যাক করে। সেট পয়েন্টগুলি ট্রিগার সতর্কতাগুলি থেকে বিচ্যুতি।

- অংশ মানের : ফ্ল্যাশ বা শর্ট শটগুলির মতো সাধারণ ত্রুটির জন্য দ্রুত, স্বয়ংক্রিয় পরিদর্শন সম্পাদন করতে স্বয়ংক্রিয় ভিশন সিস্টেমগুলি উত্পাদন লাইনে সংহত করা যেতে পারে। অপারেটরদের দ্বারা ম্যানুয়াল স্পট চেকগুলি প্রয়োজনীয় রয়েছে।

- মেশিন পারফরম্যান্স : শক্তি খরচ, জলবাহী চাপ এবং অন্যান্য মেশিন স্বাস্থ্য সূচকগুলি নিরীক্ষণ করা হয় যাতে সরঞ্জামগুলি সুচারু এবং দক্ষতার সাথে চলছে, অপ্রত্যাশিত ডাউনটাইম প্রতিরোধ করে তা নিশ্চিত করা হয়।

- স্ক্র্যাপ হার : ত্রুটিযুক্ত অংশগুলির শতাংশ ঘনিষ্ঠভাবে ট্র্যাক করা হয়েছে। স্ক্র্যাপের হারের বৃদ্ধি হ'ল একটি লাল পতাকা যা ছাঁচ, মেশিন বা প্রক্রিয়া পরামিতিগুলির সাথে একটি সম্ভাব্য সমস্যা নির্দেশ করে।

লক্ষ্যটি একটি স্থিতিশীল এবং পুনরাবৃত্তিযোগ্য প্রক্রিয়া যা প্রতিটি একক চক্রের সাথে অভিন্ন, উচ্চ-মানের অংশ তৈরি করে।

দীর্ঘায়ু নিশ্চিত করতে নিয়মিত রক্ষণাবেক্ষণ এবং ছাঁচ পরিষ্কার

একটি প্লাস্টিকের মডেল ছাঁচ একটি উল্লেখযোগ্য বিনিয়োগ, প্রায়শই দশক বা এমনকি কয়েক হাজার ডলার ব্যয় করে। এই বিনিয়োগটি রক্ষা করতে এবং এর জীবনকাল, পরিশ্রমী এবং প্র্যাকটিভ ছাঁচ রক্ষণাবেক্ষণের জন্য কয়েক মিলিয়ন চক্র নিশ্চিত করা প্রয়োজনীয়। অবহেলা রক্ষণাবেক্ষণ ব্যয়বহুল মেরামত, অকাল পরিধান এবং উত্পাদন ডাউনটাইম হতে পারে।

রক্ষণাবেক্ষণ সাধারণত জড়িত:

- রুটিন পরিষ্কার : উত্পাদনের সময়, প্লাস্টিকের অবশিষ্টাংশ, ধূলিকণা এবং অন্যান্য দূষকগুলি ছাঁচের উপরিভাগ, ভেন্টস এবং ইজেক্টর পিনগুলিতে জমে থাকতে পারে। নিয়মিত পরিষ্কার করা, কখনও কখনও সংক্ষিপ্ত উত্পাদন বিরতির সময়ও, অংশগুলিতে পৃষ্ঠের ত্রুটিগুলি রোধ করতে সহায়তা করে এবং সঠিক ছাঁচের কার্যকারিতা নিশ্চিত করে। এটি সংকুচিত বায়ু বা বিশেষায়িত পরিষ্কার এজেন্ট ব্যবহার করে মুছার পৃষ্ঠগুলি মুছে ফেলার সাথে জড়িত থাকতে পারে।

- প্রতিরোধমূলক রক্ষণাবেক্ষণ (নির্ধারিত ডাউনটাইম) : পর্যায়ক্রমে, আরও পুঙ্খানুপুঙ্খ পরিদর্শন এবং রক্ষণাবেক্ষণের জন্য ইনজেকশন ছাঁচনির্মাণ মেশিন থেকে ছাঁচটি সরানো হয়। এই সময়সূচিটি সাধারণত চক্র বা অপারেটিং সময়ের সংখ্যার উপর ভিত্তি করে।

- বিচ্ছিন্ন এবং গভীর পরিষ্কার : সমস্ত গহ্বর, কোর, কুলিং চ্যানেল এবং চলমান উপাদানগুলির ব্যাপক পরিষ্কারের জন্য প্রায়শই আংশিক বা সম্পূর্ণরূপে বিচ্ছিন্ন হয়।

- তৈলাক্তকরণ : চলমান অংশগুলি, যেমন গাইড পিন, বুশিংস এবং ইজেক্টর পিনগুলি মসৃণ অপারেশন নিশ্চিত করতে এবং পরিধান প্রতিরোধের জন্য পরিষ্কার এবং পুনরায় লুব্রিকেটেড করা হয়।

- পরিধানের জন্য পরিদর্শন : প্রযুক্তিবিদরা পরিধান, ঘর্ষণ, জারা বা ছোটখাটো ক্ষতির (যেমন, নিকস, ডেন্টস) লক্ষণগুলির জন্য ছাঁচের পৃষ্ঠগুলি নিখুঁতভাবে পরিদর্শন করুন। বিভাজন লাইন এবং গেট অঞ্চলগুলির মতো সমালোচনামূলক বৈশিষ্ট্যগুলি নিবিড়ভাবে পরীক্ষা করা হয়।

- উপাদান প্রতিস্থাপন : ইজেক্টর পিন, স্প্রিংস বা ছোট সন্নিবেশগুলির মতো জীর্ণ উপাদানগুলি ব্যর্থ হওয়ার আগে এবং উত্পাদন সমস্যাগুলির কারণ হওয়ার আগে প্রতিস্থাপন করা হয়।

- কুলিং সিস্টেম রক্ষণাবেক্ষণ : কুলিং চ্যানেলগুলি ক্লোগগুলি প্রতিরোধ করতে এবং দক্ষ তাপ স্থানান্তর নিশ্চিত করতে ফ্লাশ করা হয়।

- মেরামত ও পুনর্নির্মাণ : যদি উল্লেখযোগ্য ক্ষতি বা পরিধান ঘটে থাকে তবে ছাঁচটিকে মেরামতের জন্য একটি বিশেষ সরঞ্জামের দোকানে ফেরত পাঠানোর প্রয়োজন হতে পারে। এর মধ্যে ওয়েল্ডিং, নির্দিষ্ট অঞ্চলগুলি পুনরায় মেশিন করা, পুনরায় পালিশ করা বা এমনকি পুরো ছাঁচের উপাদানগুলি প্রতিস্থাপন করতে জড়িত থাকতে পারে।

- যথাযথ স্টোরেজ : যখন ব্যবহার না করা হয়, তখন ছাঁচগুলি পুরোপুরি পরিষ্কার করা হয়, মরিচা-প্রতিরোধমূলক আবরণ দিয়ে সুরক্ষিত থাকে এবং জারা এবং শারীরিক ক্ষতি রোধ করতে নিয়ন্ত্রিত পরিবেশে সংরক্ষণ করা হয়।

সূক্ষ্ম পর্যবেক্ষণ এবং প্র্যাকটিভ রক্ষণাবেক্ষণের মাধ্যমে, একটি ভাল তৈরি প্লাস্টিকের মডেল ছাঁচ বহু বছর ধরে উত্পাদনশীল সম্পদ হিসাবে থাকতে পারে, বিশ্বব্যাপী উত্সাহীদের উচ্চমানের মডেল কিটগুলির ক্রমাগত সরবরাহকে অন্তর্ভুক্ত করে।

ছাঁচ তৈরির যাত্রা স্থির থাকে না; চলমান অগ্রগতি প্রক্রিয়াটি পরিমার্জন ও বিপ্লব করতে থাকে।

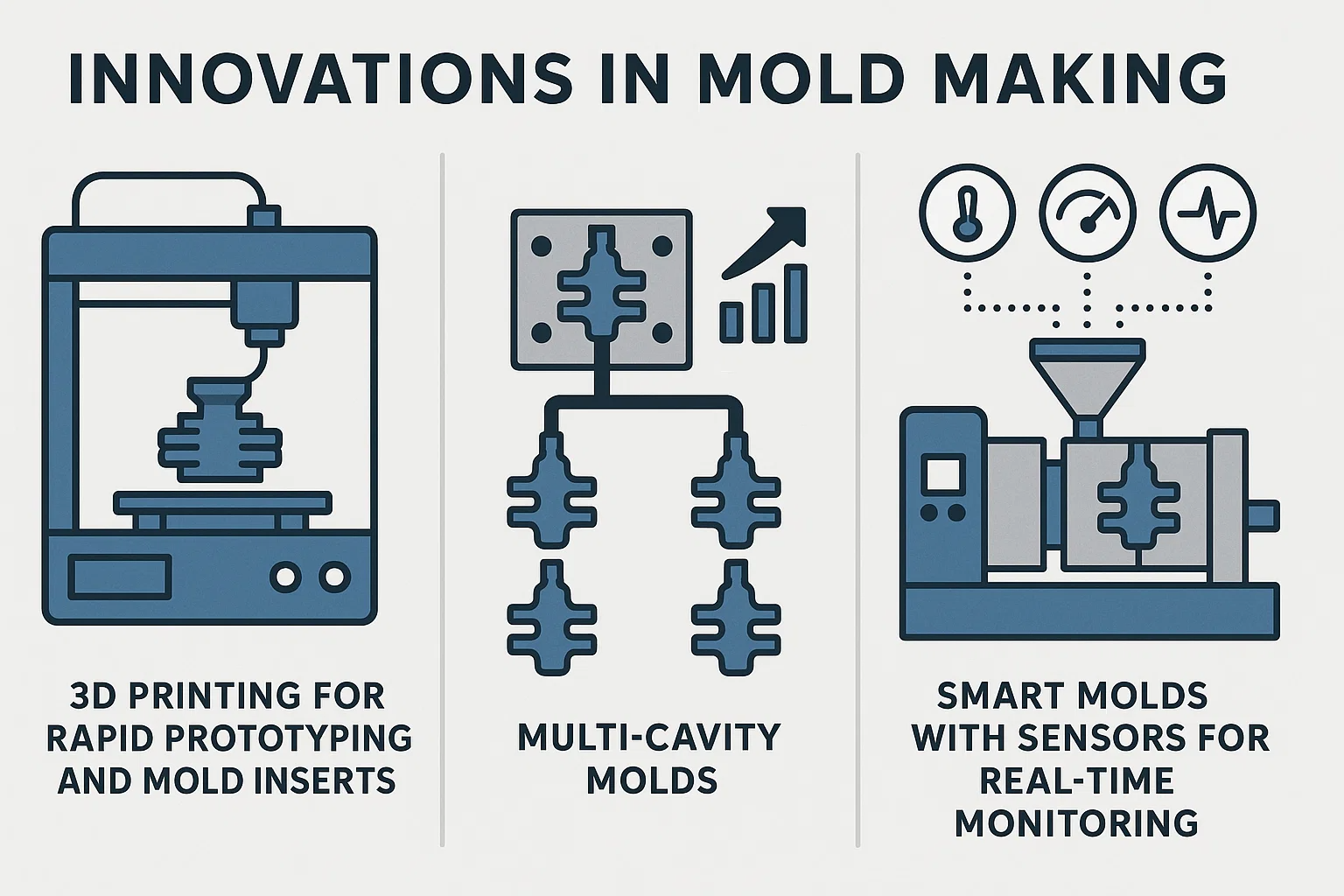

ছাঁচ তৈরিতে উদ্ভাবন

উত্পাদন বিশ্ব ক্রমাগত বিকশিত হয় এবং প্লাস্টিকের মডেল ছাঁচ তৈরির ক্ষেত্রটিও ব্যতিক্রম নয়। ইনজেকশন ছাঁচনির্মাণ এবং ছাঁচের বানোয়াটের মূল নীতিগুলি এখনও অবধি রয়ে গেছে, অবিচ্ছিন্ন উদ্ভাবন উত্তেজনাপূর্ণ নতুন কৌশল এবং ক্ষমতা প্রবর্তন করছে। এই অগ্রগতিগুলি কেবল দক্ষতা উন্নত করে এবং ব্যয় হ্রাস করে না বরং আরও জটিল এবং জটিল প্লাস্টিকের মডেল অংশগুলি তৈরি করতে সক্ষম করে, শখের লোকেরা যা আশা করতে পারে তার সীমানাকে ঠেলে দেয়।

দ্রুত প্রোটোটাইপিং এবং ছাঁচ সন্নিবেশগুলির জন্য 3 ডি প্রিন্টিং

সম্ভবত সবচেয়ে রূপান্তরকারী উদ্ভাবনগুলির মধ্যে একটি হ'ল এর সংহতকরণ 3 ডি প্রিন্টিং (অ্যাডিটিভ ম্যানুফ্যাকচারিং) ছাঁচ তৈরির কর্মপ্রবাহে। যদিও উপাদান শক্তি এবং পৃষ্ঠের সমাপ্তির প্রয়োজনীয়তার কারণে পূর্ণ-স্কেল উত্পাদন ছাঁচগুলির সরাসরি 3 ডি প্রিন্টিং এখনও সীমাবদ্ধ, প্রোটোটাইপিং এবং বিশেষায়িত ছাঁচ উপাদানগুলির উপর এর প্রভাব অপরিসীম:

- অংশগুলির দ্রুত প্রোটোটাইপিং : ব্যয়বহুল ছাঁচের বানোয়াটে প্রতিশ্রুতিবদ্ধ হওয়ার আগে, ডিজাইনাররা ফিট, এরগনোমিক্স এবং নান্দনিকতা পরীক্ষা করতে প্রকৃত মডেল কিট পার্টস দ্রুত 3 ডি মুদ্রণ করতে পারে। এটি প্রক্রিয়াটিতে অনেক আগে সমস্যাগুলি ধরা, দ্রুত পুনরাবৃত্তি এবং নকশা বৈধকরণের অনুমতি দেয়।

- 3 ডি মুদ্রিত ছাঁচ সন্নিবেশ : কম-ভলিউম উত্পাদনের জন্য বা বৃহত্তর ইস্পাত ছাঁচের মধ্যে নির্দিষ্ট, জটিল বৈশিষ্ট্যগুলির জন্য, বিশেষায়িত 3 ডি প্রিন্টিং প্রযুক্তি (যেমন ধাতব 3 ডি প্রিন্টিং বা উচ্চ-রেজোলিউশন রজন প্রিন্টিং) ছাঁচ সন্নিবেশ তৈরি করতে পারে। এই সন্নিবেশগুলি অত্যন্ত জটিলতর অভ্যন্তরীণ কুলিং চ্যানেলগুলি (কনফরমাল কুলিং) অন্তর্ভুক্ত করতে পারে যা traditional তিহ্যবাহী ড্রিলিংয়ের সাথে অর্জন করা অসম্ভব, যা অংশগুলির দ্রুত এবং আরও অভিন্ন কুলিং এবং চক্রের সময় হ্রাস করে। তারা বিস্তারিত টেক্সচার তৈরির জন্যও দুর্দান্ত।

- অস্থায়ী ছাঁচ : খুব স্বল্প রান বা প্রুফ-অফ-কনসেপ্ট অংশগুলির জন্য, কিছু উচ্চ-শক্তি রজন 3 ডি প্রিন্টার এমনকি সীমিত সংখ্যক প্লাস্টিকের অংশ ইনজেকশনে সক্ষম অস্থায়ী, কোরবানি ছাঁচ তৈরি করতে পারে।

মাল্টি-গহ্বরের ছাঁচ এবং তাদের সুবিধা

সম্পূর্ণ নতুন না হলেও, পরিশীলিত নকশা এবং উত্পাদন মাল্টি-গহ্বর ছাঁচ পরিশোধিত এবং অনুকূলিত করা চালিয়ে যান। ইনজেকশন চক্রের জন্য একটি প্লাস্টিকের অংশ উত্পাদন করার পরিবর্তে, একটি মাল্টি-গ্যাভিটি ছাঁচ একক শটে বেশ কয়েকটি অভিন্ন অংশ (বা কখনও কখনও আলাদা, সম্পর্কিত অংশ) উত্পাদন করে।

- উত্পাদন দক্ষতা বৃদ্ধি : প্রাথমিক সুবিধা হ'ল উত্পাদন সময় এবং প্রতি অংশে ব্যয় হ্রাস। যদি কোনও একক-ক্যাভিটি ছাঁচ প্রতি অংশে 30 সেকেন্ড সময় নেয় তবে একটি 4-গহ্বরের ছাঁচ প্রায় 30 সেকেন্ডে 4 অংশ উত্পাদন করতে পারে।

- অংশ জুড়ে ধারাবাহিকতা : যেহেতু বহু-গহ্বরের ছাঁচের সমস্ত অংশ একই পরিস্থিতিতে একই সাথে mold ালাই করা হয়, তাই তারা গুণমান, মাত্রা এবং উপাদানগুলির বৈশিষ্ট্যগুলিতে উচ্চ ধারাবাহিকতা প্রদর্শন করে।

- হ্রাস মেশিন পরিধান : একই পরিমাণের অংশ উত্পাদন করতে কম চক্রের প্রয়োজন হয়, যা ইনজেকশন ছাঁচনির্মাণ মেশিনে পরিধান এবং টিয়ার হ্রাস করতে পারে।

মাল্টি-গ্যাভিটি ছাঁচগুলির নকশাটি জটিল, সমস্ত গহ্বরগুলি অভিন্নভাবে পূরণ করার জন্য প্লাস্টিকের প্রবাহের সুনির্দিষ্ট ভারসাম্য প্রয়োজন। হট রানার সিস্টেমগুলি, যা প্লাস্টিকের গলিতকে গহ্বরের ডানদিকে রাখে, প্রায়শই দক্ষতা বাড়াতে এবং এই ছাঁচগুলিতে উপাদান বর্জ্য হ্রাস করতে নিযুক্ত করা হয়।

রিয়েল-টাইম পর্যবেক্ষণের জন্য সেন্সর সহ স্মার্ট ছাঁচগুলি

এর আগমন শিল্প ইন্টারনেট অফ থিংস (আইআইওটি) "স্মার্ট ছাঁচ" এর বিকাশের দিকে পরিচালিত করেছে। এগুলি হ'ল ইন্টিগ্রেটেড সেন্সরগুলির সাথে সজ্জিত ছাঁচগুলি যা ছাঁচের গহ্বরের মধ্যে থেকে সরাসরি ছাঁচনির্মাণ প্রক্রিয়াতে রিয়েল-টাইম ডেটা সরবরাহ করে।

- তাপমাত্রা সেন্সর : গহ্বরের মধ্যে প্রবেশ করে এবং শীতল হওয়ার সাথে সাথে প্লাস্টিকের তাপমাত্রা পর্যবেক্ষণ করুন, সর্বোত্তম শীতলকরণ নিশ্চিত করে এবং ওয়ারপেজ বা ডুবির চিহ্নগুলি প্রতিরোধ করে।

- চাপ সেন্সর : ইনজেকশন চলাকালীন ছাঁচের অভ্যন্তরে চাপটি পরিমাপ করুন, ছাঁচ ফিলিং, প্যাকিং এবং সম্ভাব্য সংক্ষিপ্ত শট বা ফ্ল্যাশগুলির অন্তর্দৃষ্টি সরবরাহ করুন।

- আর্দ্রতা সেন্সর : আর্দ্রতা সমস্যাগুলি সনাক্ত করতে পারে, বিশেষত হাইড্রোস্কোপিক প্লাস্টিকের জন্য প্রাসঙ্গিক।

- চক্র কাউন্টার/পরিধান সেন্সর : চক্রের সংখ্যা ট্র্যাক করুন এবং এমনকি সমালোচনামূলক ছাঁচের উপাদানগুলিতে সূক্ষ্ম পরিধান সনাক্ত করতে পারে, সমস্যাগুলি উত্থানের আগে প্র্যাকটিভ রক্ষণাবেক্ষণকে অনুরোধ জানায়।

স্মার্ট ছাঁচের সুবিধা:

- বর্ধিত মান নিয়ন্ত্রণ : রিয়েল-টাইম ডেটা তাত্ক্ষণিকভাবে প্রক্রিয়া বিচ্যুতি সনাক্তকরণের অনুমতি দেয়, অপারেটরদের তাত্ক্ষণিকভাবে সমস্যাগুলি সংশোধন করতে সক্ষম করে, স্ক্র্যাপের হার হ্রাস করে।

- ভবিষ্যদ্বাণীমূলক রক্ষণাবেক্ষণ : পরিধান এবং কর্মক্ষমতা পর্যবেক্ষণ করে, স্মার্ট ছাঁচগুলি যখন রক্ষণাবেক্ষণের প্রয়োজন হয় তখন ভবিষ্যদ্বাণী করতে পারে, অপ্রত্যাশিত ভাঙ্গনের পরিবর্তে নির্ধারিত ডাউনটাইমের জন্য অনুমতি দেয়।

- প্রক্রিয়া অপ্টিমাইজেশন : সংগৃহীত সমৃদ্ধ ডেটা ইঞ্জিনিয়ারদের আরও বৃহত্তর দক্ষতা এবং অংশের গুণমান অর্জন করতে সূক্ষ্ম-সুরের ছাঁচনির্মাণ পরামিতিগুলিকে সহায়তা করে।

- ট্রেসেবিলিটি : প্রতিটি অংশের ছাঁচনির্মাণ শর্তগুলি লগ করা যেতে পারে, গুণমানের নিশ্চয়তা এবং সমস্যা সমাধানের জন্য একটি সম্পূর্ণ ইতিহাস সরবরাহ করে।

এই উদ্ভাবনগুলি এমন একটি ভবিষ্যতকে হাইলাইট করে যেখানে ছাঁচ তৈরি কেবল যথার্থ উত্পাদন সম্পর্কে নয়, বুদ্ধিমান, ডেটা-চালিত প্রক্রিয়াগুলি সম্পর্কেও, ক্রমবর্ধমান পরিশীলিত এবং উচ্চমানের প্লাস্টিকের মডেল কিটগুলির ভিত্তি আরও দৃ ifying ় করে।

উপসংহার

কোনও ধারণার প্রাথমিক স্পার্ক থেকে শুরু করে ইনজেকশন ছাঁচনির্মাণ মেশিনের সূক্ষ্ম সুরযুক্ত হাম পর্যন্ত প্লাস্টিকের মডেল ছাঁচ তৈরি করা নির্ভুলতা ইঞ্জিনিয়ারিং, উন্নত উত্পাদন এবং নিখুঁত কারুশিল্পের একটি প্রমাণ। আমরা প্রতিটি সমালোচনামূলক পর্যায়ে অন্বেষণ করেছি, এমন জটিলতাটি উন্মোচন করে যা একটি মডেল কিটটি একত্রিত করার আপাতদৃষ্টিতে সহজ কাজকে বোঝায়।

ছাঁচনির্মাণ প্রক্রিয়া পুনরুদ্ধার

আমাদের যাত্রা শুরু হয়েছিল গুরুত্বপূর্ণ দিয়ে নকশা পর্ব , যেখানে সিএডি সফ্টওয়্যার ধারণাগুলিকে বিশদ 3 ডি ব্লুপ্রিন্টগুলিতে রূপান্তরিত করে, খসড়া কোণ থেকে বিভাজন রেখা পর্যন্ত প্রতিটি দিককে সাবধানতার সাথে পরিকল্পনা করে। এই ডিজিটাল নির্ভুলতা তখন গাইড করে উপাদান নির্বাচন , একটি কৌশলগত পছন্দ ব্যালেন্সিং স্থায়িত্ব, তাপীয় বৈশিষ্ট্য এবং ব্যয়, উচ্চ-গ্রেডের সরঞ্জাম স্টিলগুলি প্রায়শই তাদের দীর্ঘায়ু এবং সূক্ষ্ম বিশদ রাখার দক্ষতার জন্য পছন্দসই পছন্দ হয়ে থাকে।

শারীরিক সৃষ্টি এর শক্তিশালী টেন্ডেমের মাধ্যমে উদ্ভাসিত হয় সিএনসি মেশিনিং এবং ইডিএম , যা প্রতিটি প্যানেল লাইন এবং রিভেট ক্যাপচার করে সাব-মাইক্রন নির্ভুলতার সাথে জটিল ছাঁচের গহ্বর এবং কোরগুলি তৈরি করে। এটি অনুসরণ করে, এর গুরুত্বপূর্ণ প্রক্রিয়া ছাঁচ পলিশিং এবং সমাপ্তি ত্রুটিহীন প্লাস্টিকের অংশগুলি এবং অনায়াসে ইজেকশন নিশ্চিত করে রুক্ষ মেশিনযুক্ত পৃষ্ঠগুলিকে আয়না-মসৃণ ছাপগুলিতে রূপান্তর করে।

ব্যাপক উত্পাদনের আগে, ছাঁচটি কঠোর হয় পরীক্ষা এবং মান নিয়ন্ত্রণ , যেখানে ট্রায়াল চালায়, যে কোনও অসম্পূর্ণতা চিহ্নিত করে এবং সংশোধন করে, মাত্রিক নির্ভুলতা এবং ধারাবাহিক অংশের গুণমান নিশ্চিত করে। অবশেষে, ছাঁচ প্রবেশ করে গণ উত্পাদন , পরিশ্রমের মাধ্যমে নিখুঁতভাবে পর্যবেক্ষণ এবং টেকসই রক্ষণাবেক্ষণ নির্ভরযোগ্য পরিষেবা বছরের গ্যারান্টি।

ছাঁচ তৈরিতে নির্ভুলতা এবং মানের গুরুত্ব

এই পুরো প্রক্রিয়া জুড়ে অন্তর্নিহিত থিমটি হ'ল পরম অপরিহার্য নির্ভুলতা এবং গুণ । প্লাস্টিকের মডেল কিটসের বিশ্বে, নির্ভুলতা সর্বজনীন। প্রতিটি উপাদান অবশ্যই নিখুঁতভাবে ফিট করতে হবে, প্রতিটি বিবরণ অবশ্যই খাস্তা হতে হবে এবং প্রতিটি পৃষ্ঠ অবশ্যই ত্রুটিহীন হতে হবে। ছাঁচের মানের যে কোনও আপস সরাসরি চূড়ান্ত পণ্যটির ত্রুটিগুলিতে অনুবাদ করে, যা মডেল নির্মাতার জন্য হতাশা এবং ব্র্যান্ডের খ্যাতির ক্ষতি করে। একটি ছাঁচের জন্য উচ্চমানের নকশা, উপকরণ এবং উত্পাদন প্রক্রিয়াগুলিতে আপফ্রন্ট বিনিয়োগটি ধারাবাহিক, উচ্চ-বিশ্বস্ততার অংশগুলির আকারে বহুবার লভ্যাংশ প্রদান করে যা উত্সাহীদের আনন্দিত করে।

প্লাস্টিকের মডেল ছাঁচ উত্পাদন ভবিষ্যতের প্রবণতা

সামনের দিকে তাকিয়ে, ছাঁচ উত্পাদন ক্ষেত্রটি উদ্ভাবনের এক উত্তেজনাপূর্ণ অঙ্গন হিসাবে অব্যাহত রয়েছে। 3 ডি প্রিন্টিং আরও বড় ভূমিকা পালন করতে প্রস্তুত, কেবল প্রোটোটাইপিংয়ে নয়, সম্ভাব্যভাবে জটিল কনফর্মাল কুলিং চ্যানেলগুলি তৈরি করতে বা অত্যন্ত বিশদ ছাঁচ সন্নিবেশগুলি তৈরি করতে যা আগে অসম্ভব ছিল। এর উত্থান স্মার্ট ছাঁচ ইন্টিগ্রেটেড সেন্সরগুলির সাথে রিয়েল-টাইম ডেটা এবং ভবিষ্যদ্বাণীমূলক বিশ্লেষণের প্রতিশ্রুতি দেয়, যার ফলে আরও বেশি অনুকূলিত প্রক্রিয়াগুলি, ডাউনটাইম হ্রাস এবং অতুলনীয় মানের নিয়ন্ত্রণের দিকে পরিচালিত করে। উপকরণ বিজ্ঞানের অগ্রগতি হিসাবে, আমরা নতুন ছাঁচের মিশ্রণগুলিও দেখতে পারি যা তাপ পরিবাহিতা, কঠোরতা এবং মেশিনেবিলিটির উচ্চতর সংমিশ্রণ সরবরাহ করে।

সংক্ষেপে, প্লাস্টিকের মডেল ছাঁচ তৈরির জটিল প্রক্রিয়াটি ইঞ্জিনিয়ারিংয়ের একটি লুকানো মার্ভেল। এটি পরিপূর্ণতার এক অবিচ্ছিন্ন সাধনা, এটি নিশ্চিত করে যে ক্ষুদ্রতর জগতকে একত্রিত করার আবেগটি সর্বোচ্চ সম্ভাব্য মানের উপাদানগুলির সাথে পূরণ করা হয়েছে, যা প্লাস্টিকের মডেলিংয়ের জটিল শখকে আগত প্রজন্মের জন্য অ্যাক্সেসযোগ্য এবং উপভোগযোগ্য করে তোলে