ইনজেকশন ছাঁচনির্মাণে কাস্টম প্লাস্টিকের রঙের ভূমিকা

পণ্য উত্পাদন, রঙ খুব কমই শুধুমাত্র একটি নান্দনিক পছন্দ; এটি ব্র্যান্ড পরিচয় এবং ভোক্তা মনোবিজ্ঞানের একটি মৌলিক উপাদান। পাওয়ার টুলের স্বতন্ত্র "নিরাপত্তা কমলা" হোক বা স্বাস্থ্যসেবা যন্ত্রের আদিম "মেডিকেল হোয়াইট" হোক না কেন, প্লাস্টিকের অংশের রঙ তাৎক্ষণিকভাবে কার্যকারিতা এবং গুণমানের সাথে যোগাযোগ করে।

ইনজেকশন ছাঁচনির্মাণ নির্মাতাদের লক্ষ লক্ষ অভিন্ন অংশ উত্পাদন করতে দেয়, কিন্তু প্রতিটি এক চক্র জুড়ে সুনির্দিষ্ট, সামঞ্জস্যপূর্ণ রঙ অর্জন করা রসায়ন, পদার্থবিদ্যা এবং প্রকৌশলের একটি জটিল মিশ্রণ। পেইন্টিং বা মুদ্রণের বিপরীতে, যেখানে রঙ পৃষ্ঠে প্রয়োগ করা হয়, প্লাস্টিকের ইনজেকশন ছাঁচনির্মাণের জন্য রঙটি উপাদানেরই অবিচ্ছেদ্য হওয়া প্রয়োজন।

এই গাইড কাস্টম প্লাস্টিকের রঙের মিলের বিজ্ঞান অন্বেষণ করে। রজন নির্বাচন, প্রক্রিয়াকরণ পরামিতি, এবং রঙিন পদ্ধতিগুলি কীভাবে আপনার পণ্যের চূড়ান্ত চেহারাকে প্রভাবিত করে তা বুঝতে আমরা মৌলিক নন্দনতত্ত্বের বাইরে চলে যাব। আপনি একজন পণ্য ডিজাইনার, একজন প্রকৌশলী বা প্রকিউরমেন্ট বিশেষজ্ঞ হোন না কেন, পণ্যের পার্থক্য এবং মান নিয়ন্ত্রণের জন্য এই ভেরিয়েবলগুলি বোঝা অপরিহার্য।

প্লাস্টিকের জন্য রঙ তত্ত্ব বোঝা

যন্ত্রের মধ্যে ডুব দেওয়ার আগে, প্লাস্টিকের মতো একটি ভৌত, ত্রিমাত্রিক মাধ্যমে রঙ কীভাবে কাজ করে তা বোঝা গুরুত্বপূর্ণ। অনেক ডিজাইনের ত্রুটি ঘটে কারণ স্টেকহোল্ডাররা ডিজিটাল রঙের মডেলগুলির উপর নির্ভর করে যা শারীরিক উত্পাদনে ভালভাবে অনুবাদ করে না।

1. বেসিকস: হিউ, স্যাচুরেশন এবং ভ্যালু

একটি মোল্ডারের সাথে রঙের প্রয়োজনীয়তাগুলি যোগাযোগ করতে, আপনাকে অবশ্যই রঙটিকে তিনটি মাত্রায় ভাগ করতে হবে:

-

রঙ: রঙ্গক পরিবার (যেমন, লাল, নীল, হলুদ)।

-

স্যাচুরেশন (ক্রোমা): রঙের তীব্রতা বা বিশুদ্ধতা। একটি নিয়ন লাল অত্যন্ত স্যাচুরেটেড; একটি ইট লাল কম পরিপূর্ণ হয়.

-

মান (হালকাতা): কত হালকা বা গাঢ় রঙ। প্লাস্টিক পরিমাপে, এটি প্রায়ই "L" মান হিসাবে উল্লেখ করা হয় (0 কালো, 100 সাদা)।

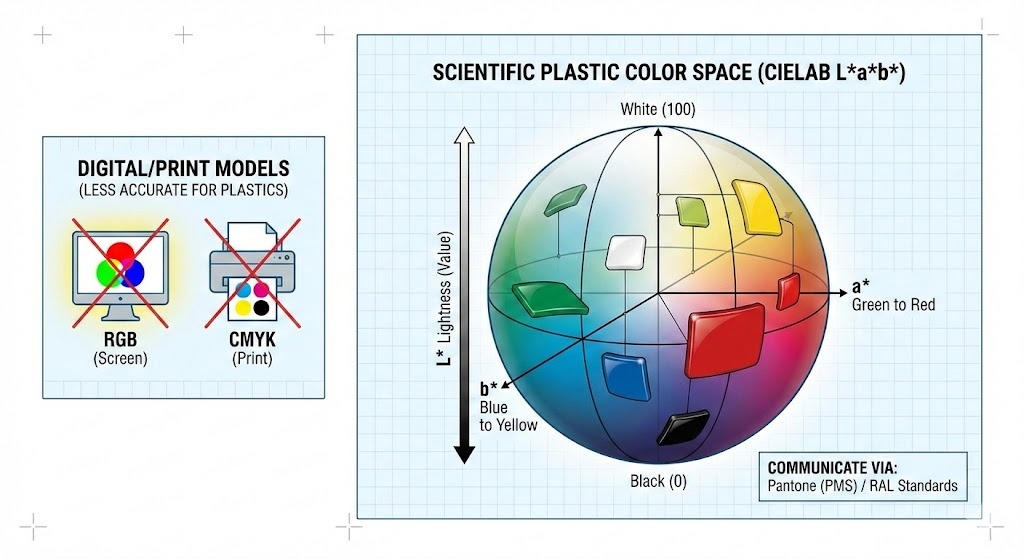

2. রঙের স্থান: কেন আরজিবি এবং সিএমওয়াইকে কাজ করে না

ইনজেকশন ছাঁচনির্মাণে একটি সাধারণ ভুল হল একটি রঙ ব্যবহার করে নির্দিষ্ট করা আরজিবি (লাল, সবুজ, নীল) বা সিএমওয়াইকে (সায়ান, ম্যাজেন্টা, হলুদ, কী/কালো)।

-

আরজিবি হালকা নির্গত পর্দার জন্য (সংযোজন রঙ)।

-

সিএমওয়াইকে কাগজে মুদ্রণের জন্য (বিয়োগমূলক রঙ)।

এই মডেলগুলির কোনটিই প্লাস্টিকের অনন্য বৈশিষ্ট্যের জন্য দায়ী নয়, যেমন চকচকে পৃষ্ঠ, টেক্সচার্ড ফিনিস, বা বিভিন্ন বেধ। পরিবর্তে, প্লাস্টিক শিল্প নির্ভর করে:

-

প্যানটোন (PMS): রঙ যোগাযোগের জন্য সর্বজনীন ভাষা। বেশির ভাগ মোল্ডাররা ম্যাচিং প্রক্রিয়া শুরু করার জন্য একটি "প্যানটোন ম্যাচিং সিস্টেম" কোড (যেমন, প্যানটোন 186 সি) অনুরোধ করে।

-

RকL: একটি রঙের মানক সিস্টেম প্রাথমিকভাবে ইউরোপে ব্যবহৃত, শিল্প এবং স্থাপত্য প্লাস্টিক অ্যাপ্লিকেশনের জন্য সাধারণ।

-

CIELকB ($এল ক খ $): * এটি রঙের সঠিকতা পরিমাপ করতে বর্ণালী ফোটোমিটার দ্বারা ব্যবহৃত বৈজ্ঞানিক রঙের স্থান।

-

$L $: * হালকাতা (আলো বনাম অন্ধকার)

-

$a $: * লাল বনাম সবুজ অক্ষ

-

$b $: * হলুদ বনাম নীল অক্ষ

-

প্রো টিপ: কম্পিউটার স্ক্রিনের উপর ভিত্তি করে একটি রঙ অনুমোদন করবেন না। আপনি যে নির্দিষ্ট রজন ব্যবহার করতে চান তাতে সর্বদা একটি ভৌত "কালার চিপ" বা "প্ল্যাক" ঢালাই করার অনুরোধ করুন।

3. মেটামেরিজমের চ্যালেঞ্জ

রঙ মেলানো সবচেয়ে হতাশাজনক ঘটনা এক মেটামেরিজম . এটি ঘটে যখন দুটি রঙের নমুনা একটি আলোর উত্সের অধীনে পুরোপুরি মেলে (যেমন, কারখানার ফ্লুরোসেন্ট লাইট) কিন্তু অন্যটির নীচে সম্পূর্ণ ভিন্ন দেখায় (যেমন, প্রাকৃতিক দিবালোক বা খুচরা LED আলো)।

এটি ঘটে কারণ বিভিন্ন রঙ্গক আলোর তরঙ্গদৈর্ঘ্যকে ভিন্নভাবে প্রতিফলিত করে। এটি এড়ানোর জন্য, একটি হালকা বুথ ব্যবহার করে একাধিক আলোর উত্স (D65 ডেলাইট, কুল হোয়াইট ফ্লুরোসেন্ট এবং টংস্টেন এ) এর অধীনে রঙের মিল যাচাই করা উচিত।

4. অস্বচ্ছতা বনাম স্বচ্ছতা

প্লাস্টিকের মধ্যে, আপনাকে অবশ্যই অস্বচ্ছতা সংজ্ঞায়িত করতে হবে। একটি রঙের সূত্রটি অংশটি কিনা তার উপর নির্ভর করে ব্যাপকভাবে পরিবর্তিত হয়:

-

অস্বচ্ছ: আলোকে সম্পূর্ণরূপে অবরুদ্ধ করে (যেমন, একটি কম্পিউটার মাউস)।

-

স্বচ্ছ: আলোকে যেতে দেয় কিন্তু তা ছড়িয়ে দেয় (যেমন, একটি শ্যাম্পুর বোতল)।

-

স্বচ্ছ: অংশের মাধ্যমে স্পষ্ট দৃশ্যমানতা (যেমন, একটি জলের বোতল)।

বেস রজন এখানে একটি বিশাল ভূমিকা পালন করে; আপনার বেস রজন যদি প্রাকৃতিকভাবে অস্বচ্ছ কBS বা মিল্কি পলিথিন হয় তাহলে আপনি কাচের মতো স্বচ্ছ লাল হতে পারবেন না।

এখানে নিবন্ধের দ্বিতীয় অংশ.

এই বিভাগে প্লাস্টিকের রঙ পাওয়ার ব্যবহারিক পদ্ধতির বিবরণ দেওয়া হয়েছে। আমাদের পূর্ববর্তী আলোচনার উপর ভিত্তি করে, আমি যোগ করেছি তরল রঙ চতুর্থ প্রধান পদ্ধতি হিসাবে এবং পাঠকদের প্রতিটি পদ্ধতির সুবিধা এবং অসুবিধাগুলি তুলনা করতে সহায়তা করার জন্য বিভাগটি গঠন করা হয়েছে।

প্রবন্ধ খসড়া: পার্ট 2

ইনজেকশন ছাঁচনির্মাণে কাস্টম রঙের মিলের পদ্ধতি

রঙ তত্ত্ব নীতি ব্যবহার করে লক্ষ্য রঙ সংজ্ঞায়িত করা হলে, পরবর্তী চ্যালেঞ্জ হল প্রকৌশল। ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া চলাকালীন আপনি কীভাবে বেস রজনে সেই রঙটি শারীরিকভাবে প্রবর্তন করবেন?

কোন একক "সেরা" পদ্ধতি নেই। সঠিক পছন্দ নির্ভর করে উৎপাদনের পরিমাণ, বাজেট, অংশের জটিলতা, এবং নির্দিষ্ট বেস উপাদান ব্যবহার করা হচ্ছে। আধুনিক ইনজেকশন ছাঁচনির্মাণে চারটি প্রাথমিক পদ্ধতি ব্যবহার করা হয়।

1. কালার মাস্টারব্যাচ (দ্য ইন্ডাস্ট্রি স্ট্যান্ডার্ড)

মাঝারি-থেকে-উচ্চ আয়তনের উৎপাদনে প্লাস্টিকের রঙ করার জন্য মাস্টারব্যাচ সবচেয়ে সাধারণ পদ্ধতি। এটি একটি ক্যারিয়ার রেজিনের ভিতরে রঞ্জক এবং/অথবা সংযোজনগুলির একটি উচ্চ ঘনত্ব নিয়ে গঠিত। এই ঘনীভূত পেলেটগুলিকে তারপরে একটি নির্দিষ্ট অনুপাতে (সাধারণত 1% থেকে 4%) প্রাকৃতিক বেস রেজিনের সাথে মিশ্রিত করা হয়, যা ইনজেকশন ছাঁচনির্মাণ মেশিনে প্রবেশের ঠিক আগে "লেট-ডাউন রেশিও" নামে পরিচিত।

এটি কিভাবে কাজ করে: মাস্টারব্যাচ পেলেট এবং প্রাকৃতিক রজন পেলেটগুলি মেশিনের হপারে মিশ্রিত হয়। তারা উত্তপ্ত ব্যারেলে প্রবেশ করার সাথে সাথে ইনজেকশন স্ক্রু উভয়ই গলে যায়। স্ক্রু এর মিশ্রন ক্রিয়া ঘনীভূত রঙকে গলানোর সময় সমানভাবে ছড়িয়ে দেয়।

সুবিধা:

-

খরচ-কার্যকর: মাঝারি ভলিউমের জন্য প্রাক-রঙের যৌগগুলির চেয়ে সস্তা।

-

ইনভেন্টরি নমনীয়তা: বিভিন্ন রঙের রেজিনের সাইলোর পরিবর্তে আপনাকে শুধুমাত্র প্রাকৃতিক রজন এবং অল্প পরিমাণে মাস্টারব্যাচ স্টক করতে হবে।

-

পরিচ্ছন্নতা: কাঁচা গুঁড়ো তুলনায় তুলনামূলকভাবে পরিষ্কার এবং পরিচালনা করা সহজ।

অসুবিধা:

-

বিচ্ছুরণ চ্যালেঞ্জ: যদি ইনজেকশন স্ক্রু ভালোভাবে মিশে না যায়, বা যদি মাস্টারব্যাচ ক্যারিয়ার বেস রেজিনের সাথে সামঞ্জস্যপূর্ণ না হয়, তাহলে আপনি রঙের দাগ বা দাগ পেতে পারেন।

-

ডোজ সঠিকতা: সামঞ্জস্যপূর্ণ রঙ শট-টু-শট বজায় রাখার জন্য সুনির্দিষ্ট ফিডার সরঞ্জাম প্রয়োজন।

2. প্রাক-রঙিন যৌগ (প্রিমিয়াম বিকল্প)

প্রাক-রঙের কম্পাউন্ডিং হল "ব্যবহারের জন্য প্রস্তুত" সমাধান। এই প্রক্রিয়ায়, একজন রজন সরবরাহকারী বেস রজন, রঙ্গক এবং সংযোজন গ্রহণ করে, এগুলিকে একটি টুইন-স্ক্রু এক্সট্রুডারে একসাথে গলিয়ে দেয় এবং মিশ্রণটিকে পুনরায় পেলেটাইজ করে। মোল্ডার এমন পেলেটগুলি পায় যা ইতিমধ্যেই সঠিক চূড়ান্ত রঙ।

এটি কিভাবে কাজ করে: ছাঁচনির্মাণকারী সহজভাবে প্রাক-রঙের বৃক্ষগুলিকে ফড়িং-এ ঢেলে দেয় এবং অংশটিকে ছাঁচে ফেলে। কোন অন-সাইট মিশ্রণ প্রয়োজন.

সুবিধা:

-

উচ্চতর সামঞ্জস্য: যেহেতু রঙটি একটি উত্সর্গীকৃত যৌগিক এক্সট্রুডারে মিশ্রিত হয়েছিল, বিচ্ছুরণটি দুর্দান্ত। শট-টু-শট রঙের বৈচিত্র্য ন্যূনতম।

-

সরলতা: ছাঁচনির্মাণ মেঝেতে মিশ্রিত ত্রুটির ঝুঁকি দূর করে। আঁট সহনশীলতা সহ জটিল ইঞ্জিনিয়ারিং রেজিনের জন্য আদর্শ।

অসুবিধা:

-

সর্বোচ্চ খরচ: আপনি সরবরাহকারীর দ্বারা একটি অতিরিক্ত প্রক্রিয়াকরণ পদক্ষেপের জন্য অর্থ প্রদান করছেন।

-

ইনভেন্টরি বোঝা: আপনার প্রয়োজনীয় প্রতিটি নির্দিষ্ট রঙের পরিমাণ আপনাকে অবশ্যই ক্রয় এবং সঞ্চয় করতে হবে।

-

উচ্চ MOQ: কম্পাউন্ডারদের সাধারণত উচ্চ ন্যূনতম অর্ডারের পরিমাণ প্রয়োজন, যা ছোট রানের জন্য এটিকে অবাস্তব করে তোলে।

3. ড্রাই ব্লেন্ডিং / "লবণ এবং মরিচ" (প্রোটোটাইপিং সলিউশন)

ড্রাই ব্লেন্ডিং এর সাথে কাঁচা রঙ্গক পাউডার গ্রহণ করা এবং এটিকে সরাসরি প্রাকৃতিক রজন পিলেটের সাথে একটি টাম্বলার বা ড্রাম মিক্সারে মেশানো জড়িত। রঙ্গক পাউডার ছোলার বাইরের অংশে ডোনাটের চিনির মতো আবরণ করে।

এটি কিভাবে কাজ করে: প্রলিপ্ত বৃক্ষগুলি হপারে ফেলে দেওয়া হয়। প্লাস্টিকাইজিং স্ক্রু গলিত রজনে পাউডার মেশানোর জন্য সম্পূর্ণরূপে দায়ী।

সুবিধা:

-

সর্বনিম্ন উপাদান খরচ: আপনি একটি ক্যারিয়ার ছাড়া কাঁচা রঙ্গক কিনছেন.

-

গতি: দ্রুত প্রোটোটাইপিং বা অত্যন্ত ছোট উত্পাদন চালানোর জন্য চমৎকার যেখানে দ্রুত রঙ পরিবর্তন প্রয়োজন।

অসুবিধা:

-

দরিদ্র ধারাবাহিকতা: অভিন্ন রঙ পাওয়া খুব কঠিন। স্ট্রিকিং এবং ক্লাম্পিং একটি সাধারণ সমস্যা।

-

অগোছালো এবং বিপজ্জনক: সূক্ষ্ম পাউডার রঙ্গকগুলির সাথে মোকাবিলা করার ফলে ধুলো তৈরি হয়, যার জন্য শ্রমিকদের যত্নশীল হ্যান্ডলিং, পরিষ্কার-পরিচ্ছন্নতা এবং শ্বাসযন্ত্রের সুরক্ষা প্রয়োজন।

-

মেশিন দূষণ: সূক্ষ্ম পাউডার সহজেই হপার এবং ড্রায়ারকে দূষিত করে, রঙ পরিবর্তন করা কঠিন করে তোলে।

4. তরল রঙ (উচ্চ ভলিউম বিশেষজ্ঞ)

তরল রঙ একটি তরল বাহক যানবাহনে (যেমন খনিজ তেল বা মালিকানাধীন সার্ফ্যাক্ট্যান্টের মতো) স্থগিত রঙ্গক নিয়ে গঠিত।

এটি কিভাবে কাজ করে: তরল রঙ প্রেসের পাশে একটি পাত্রে সংরক্ষণ করা হয় এবং একটি অত্যন্ত সুনির্দিষ্ট পেরিস্টালটিক বা প্রগতিশীল গহ্বর পাম্প ব্যবহার করে সরাসরি ইনজেকশন ছাঁচনির্মাণ মেশিনের গলায় পাম্প করা হয়।

সুবিধা:

-

চমৎকার বিচ্ছুরণ: তরল বাহক রঙ্গকগুলিকে খুব সহজে গলে যেতে দেয়, প্রায়শই মাস্টারব্যাচের চেয়ে ভাল। এটি স্বচ্ছ টিন্টের জন্য আদর্শ।

-

স্কেল অর্থনীতি: যেহেতু এটি অত্যন্ত ঘনীভূত, খুব কম লেট-ডাউন অনুপাত (কখনও কখনও 1% এর নিচে) সম্ভব, এটি ব্যাপক উত্পাদন চালানোর জন্য খুব লাভজনক করে তোলে (যেমন, বোতলের ক্যাপ, প্যাকেজিং)।

অসুবিধা:

-

সরঞ্জাম খরচ: বিশেষ পাম্পিং এবং ডোজিং সরঞ্জাম প্রয়োজন।

-

অগোছালো পরিষ্কার-পরিচ্ছন্নতা: ছিটকে পরিষ্কার করা কুখ্যাতভাবে কঠিন।

-

স্ক্রু স্লিপেজ: যদি অত্যধিক তরল ব্যবহার করা হয়, ইনজেকশন স্ক্রু স্লিপ করতে পারে, প্রক্রিয়াকরণের অসঙ্গতি সৃষ্টি করে।

সারাংশ: আপনার পদ্ধতি নির্বাচন করা

| পদ্ধতি | এর জন্য সেরা... | খরচ | ধারাবাহিকতার ঝুঁকি |

| মাস্টারব্যাচ | সর্বাধিক সাধারণ অ্যাপ্লিকেশন; মাঝারি ভলিউম। | পরিমিত | মাঝারি |

| চক্রবৃদ্ধি | ক্রিটিকাল ইঞ্জিনিয়ারিং অ্যাপ্লিকেশন; উচ্চ সামঞ্জস্যের প্রয়োজনীয়তা। | উচ্চ | কম |

| শুকনো মিশ্রণ | প্রোটোটাইপিং, খুব কম রান, কম বাজেট। | কম | উচ্চ |

| তরল রঙ | খুব উচ্চ ভলিউম প্যাকেজিং; স্বচ্ছ অংশ মহান বিচ্ছুরণ প্রয়োজন. | কম (at high vol) | মাঝারি-Low |

ইনজেকশন ছাঁচনির্মাণে রঙকে প্রভাবিত করার কারণগুলি

একটি পরীক্ষাগার সেটিং একটি রঙ ম্যাচ অর্জন শুধুমাত্র অর্ধেক যুদ্ধ. ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া তীব্র তাপ, উচ্চ চাপ, এবং জটিল রাসায়নিক মিথস্ক্রিয়া জড়িত, যার সবই রঙের চূড়ান্ত চেহারা পরিবর্তন করতে পারে।

ডিজাইন প্রোটোটাইপ এবং উচ্চ-ভলিউম উত্পাদনের মধ্যে ব্যবধান পূরণের জন্য এই কারণগুলি বোঝা অত্যন্ত গুরুত্বপূর্ণ।

1. বেস রজন নির্বাচনের প্রভাব (ক্যানভাস)

আপনি যে ক্যানভাসে ছবি আঁকছেন সেই ক্যানভাস হিসেবে বেস রজনকে ভাবুন। যদি ক্যানভাস পুরোপুরি সাদা না হয়, পেইন্টটি রঙের সাথে সত্য দেখাবে না।

-

প্রাকৃতিক রজন রঙ: খুব কম "প্রাকৃতিক" রজন সত্যিই পরিষ্কার বা বিশুদ্ধ সাদা।

-

পলিকার্বোনেট (PC) এবং এক্রাইলিক (PMMA) স্পন্দনশীল স্বচ্ছ বা উজ্জ্বল অস্বচ্ছ রঙের জন্য সর্বোত্তম ফাঁকা ক্যানভাস প্রদান করে সাধারণত "জল-স্বচ্ছ"।

-

ABS এবং নাইলন (PA) একটি স্বাভাবিকভাবে হলুদ বা ক্রিমি অফ-সাদা আভা আছে. এই উপকরণগুলিতে একটি উজ্জ্বল, রেফ্রিজারেটর-সাদা অর্জন করা কঠিন কারণ আপনি ক্রমাগত বেস হলুদের সাথে লড়াই করছেন। অন্তর্নিহিত হলুদ রঙের কারণে ব্লুজ সামান্য সবুজ হতে পারে।

-

-

উপাদান গ্রেড বৈচিত্র্য: সমস্ত পলিপ্রোপিলিন সমান তৈরি হয় না। একটি পুনর্ব্যবহারযোগ্য গ্রেডে প্রাইম ভার্জিন গ্রেডের চেয়ে গাঢ়, আরও পরিবর্তনশীল পটভূমির রঙ থাকবে, যা সামঞ্জস্যপূর্ণ রঙকে আরও কঠিন করে তুলবে। এমনকি একই সরবরাহকারীর থেকে বিভিন্ন লটের সামান্য বেস রঙের বৈচিত্র থাকতে পারে।

-

অস্বচ্ছতা এবং বেধ: স্বচ্ছ এবং স্বচ্ছ অংশগুলির জন্য, প্রাচীরের বেধ নাটকীয়ভাবে রঙের উপলব্ধিকে প্রভাবিত করে। একটি অংশের একটি পাতলা অংশ হালকা নীল দেখতে পারে, যখন একই অংশে পুরু পাঁজর গাঢ় নেভি দেখায়। রঙের মিলগুলি প্রকৃত অংশের বেধে অনুমোদিত হতে হবে।

2. প্রক্রিয়াকরণ পরামিতি (তাপের ইতিহাস)

ইনজেকশন ছাঁচনির্মাণ একটি তাপীয় প্রক্রিয়া, এবং তাপ রঙের স্থিতিশীলতার শত্রু। অধিকাংশ জৈব রঙ্গক একটি তাপ সিলিং আছে; এটি অতিক্রম, এবং তারা অধঃপতন শুরু.

-

গলে যাওয়া তাপমাত্রা এবং বসবাসের সময়: এটি সবচেয়ে গুরুত্বপূর্ণ ফ্যাক্টর। যদি ব্যারেলের তাপমাত্রা খুব বেশি হয়, বা ইনজেকশন দেওয়ার আগে উপাদানটি খুব বেশি সময় (দীর্ঘ "আবাসনের সময়") জন্য উত্তপ্ত ব্যারেলে বসে থাকে, তাহলে রঙিনটি "পুড়ে যাবে।"

-

অবনতির লক্ষণ: সাদাগুলি হলুদ হয়ে যায়; উজ্জ্বল রং গাঢ় বা বর্ণ পরিবর্তন; কালো দাগ দেখা যায়।

-

-

শিয়ার হিট: এমনকি ব্যারেল হিটার সঠিকভাবে সেট করা হলেও, আক্রমনাত্মক স্ক্রু ডিজাইন বা উচ্চ ইনজেকশন গতি তীব্র ঘর্ষণ (শিয়ার) তৈরি করে। এই ঘর্ষণটি অভ্যন্তরীণ তাপ উৎপন্ন করে যা সেট তাপমাত্রাকে অতিক্রম করতে পারে, স্থানীয়ভাবে তাপ-সংবেদনশীল রঙ্গকগুলিকে অবনমিত করে এবং রঙের রেখা সৃষ্টি করে।

-

ছাঁচ সমাপ্তি: প্লাস্টিকের আলো কীভাবে প্রতিফলিত হয় তা টুলের পৃষ্ঠের টেক্সচার পরিবর্তন করে। একটি অত্যন্ত পালিশ করা মিরর ফিনিশ (SPI A-1) একটি কালো অংশকে টেক্সচার্ড ম্যাট ফিনিশের (যেমন, MT-11010) থেকে আরও গভীর এবং সমৃদ্ধ দেখাবে, যা আলো ছড়িয়ে দেয় এবং কালোকে হালকা বা ধূসর দেখায়।

3. সংযোজন এবং তাদের প্রভাব (লুকানো উপাদান)

প্লাস্টিকের অংশে খুব কমই শুধু রজন এবং রঙ থাকে। কর্মক্ষমতা উন্নত করতে ব্যবহৃত সংযোজনগুলি প্রায়শই নান্দনিকতায় হস্তক্ষেপ করে।

-

রঙ্গক বনাম রং:

-

রঙ্গক কঠিন কণা যা প্লাস্টিকের মধ্যে দ্রবীভূত হয় না। তারা অস্বচ্ছতা এবং আলো সংক্রমণ প্রতিরোধের জন্য চমৎকার.

-

রঞ্জক জৈব রাসায়নিক যা সম্পূর্ণরূপে প্লাস্টিকের ম্যাট্রিক্সে দ্রবীভূত হয়। এগুলি উজ্জ্বল স্বচ্ছ রঙের জন্য ব্যবহৃত হয় তবে দুর্বল লুকানোর ক্ষমতা দেয় এবং কখনও কখনও সময়ের সাথে সাথে প্লাস্টিক থেকে "মাইগ্রেট" (রক্তপাত) করতে পারে।

-

-

কার্যকরী সংযোজন:

-

UV স্টেবিলাইজার: বহিরঙ্গন পণ্যগুলির জন্য অপরিহার্য, কিন্তু অনেক UV সংযোজনে একটি সামান্য অন্তর্নিহিত হলুদ আভা থাকে যা রঙের সূত্রে অবশ্যই ক্ষতিপূরণ দিতে হবে।

-

শিখা প্রতিরোধক (FR): প্রায়ই বেস রজন মেঘলা বা অস্বচ্ছ করে তোলে, এটি স্বচ্ছ রং অর্জন করা অসম্ভব করে তোলে।

-

গ্লাস ফাইবার: শক্তির জন্য ব্যবহৃত, কাচের তন্তুগুলি পৃষ্ঠের উপরে উঠতে থাকে, একটি রুক্ষ টেক্সচার তৈরি করে যা ফিনিসটিকে নিস্তেজ করে দেয় এবং রঙকে হালকা এবং কম স্যাচুরেটেড দেখায়।

-

-

নিয়ন্ত্রক সম্মতি: খাদ্য যোগাযোগ (FDA) বা চিকিৎসা অ্যাপ্লিকেশন (USP ক্লাস VI) এর জন্য, উপলব্ধ, নিরাপদ রঙ্গকগুলির তালিকা উল্লেখযোগ্যভাবে ছোট। অত্যন্ত স্পন্দনশীল নিয়ন রঙ বা কিছু ভারী-ধাতু-ভিত্তিক লাল এবং হলুদ অনুগত বিকল্প নাও হতে পারে।

প্রবন্ধ খসড়া: পার্ট 4

রঙ ম্যাচিং প্রক্রিয়া: একটি ধাপে ধাপে নির্দেশিকা

একটি কাস্টম প্লাস্টিকের রঙকে জীবন্ত করা একটি পদ্ধতিগত প্রক্রিয়া যার জন্য নির্ভুলতা, যোগাযোগ এবং বিশেষ সরঞ্জামগুলির প্রয়োজন। এটি রঙ নির্ধারণ, প্রণয়ন, পরীক্ষা এবং পরিমার্জনের মধ্যে একটি পুনরাবৃত্তিমূলক লুপ।

1. রঙের প্রয়োজনীয়তা সংজ্ঞায়িত করা এবং মান নির্ধারণ করা

যাত্রা শুরু হয় টার্গেটের রঙকে স্পষ্টভাবে সংজ্ঞায়িত করে। এটি সবচেয়ে গুরুত্বপূর্ণ পদক্ষেপ, কারণ এখানে যেকোন অস্পষ্টতা ব্যয়বহুল পুনঃকর্মের দিকে নিয়ে যাবে।

-

শারীরিক মান: রঙের সাথে যোগাযোগ করার সবচেয়ে নির্ভরযোগ্য উপায় হল একটি শারীরিক নমুনা। এটি হতে পারে:

-

A প্যানটোন (PMS) কালার চিপ: সাধারণ অস্বচ্ছ রং জন্য.

-

A RAL কালার স্ট্যান্ডার্ড: শিল্প অ্যাপ্লিকেশনের জন্য সাধারণ।

-

আ বিদ্যমান পণ্য অংশ: "এই লাল টুপি মেলে।"

-

A ফ্যাব্রিক সোয়াচ, পেইন্ট চিপ, বা প্রিন্ট নমুনা: মেটামেরিজমের কারণে চ্যালেঞ্জ করার সময়, এগুলি একটি সূচনা পয়েন্ট হিসাবে ব্যবহার করা যেতে পারে।

-

-

উপাদান এবং সমাপ্তি সংজ্ঞায়িত করা: সঠিক বেস রজন (যেমন, "প্রাকৃতিক ABS," "ক্লিয়ার পলিপ্রোপিলিন"), কাঙ্খিত অস্বচ্ছতা (অস্বচ্ছ, স্বচ্ছ, স্বচ্ছ), এবং প্রয়োজনীয় পৃষ্ঠ ফিনিস (চকচকে, ম্যাট, টেক্সচার্ড) উল্লেখ করুন।

-

পরিবেশগত প্রয়োজনীয়তা: বাইরের ব্যবহারের জন্য UV স্থিতিশীলতা, ফুড-গ্রেড কমপ্লায়েন্স (FDA), বা মেডিকেল সামঞ্জস্য (USP ক্লাস VI) এর মতো বিশেষ প্রয়োজন সম্পর্কে রঙ ম্যাচারকে জানান।

2. উপযুক্ত রঙের সিস্টেম নির্বাচন করা

মান, উপাদান এবং বাজেটের উপর ভিত্তি করে, রঙ ম্যাচার সবচেয়ে উপযুক্ত রঙের পদ্ধতি (মাস্টারব্যাচ, কম্পাউন্ডিং, ড্রাই ব্লেন্ডিং, বা লিকুইড কালার) বেছে নেবে এবং উপযুক্ত রঙ্গক এবং রং নির্বাচন করবে। এটি বিবেচনা করা জড়িত:

-

তাপ স্থিতিশীলতা: রজন এর প্রক্রিয়াকরণ তাপমাত্রা জন্য রঙ্গক যথেষ্ট স্থিতিশীল?

-

রাসায়নিক প্রতিরোধের: রঙ কি পরিষ্কার এজেন্ট বা পরিবেশগত এক্সপোজার পর্যন্ত ধরে রাখবে?

-

খরচ vs. Performance: বাজেটের সীমাবদ্ধতার সাথে পছন্দসই নান্দনিকতার ভারসাম্য বজায় রাখা।

3. প্রণয়ন এবং প্রাথমিক ট্রায়াল মিশ্রণ

রঙবিদ, প্রায়ই বিশেষ সফ্টওয়্যার ব্যবহার করে, একটি প্রাথমিক রঙের সূত্র তৈরি করবে। এই সূত্রটি নির্বাচিত রজনে লক্ষ্য রঙ অর্জনের জন্য প্রয়োজনীয় বিভিন্ন রঙ্গক, রঞ্জক এবং অপাসিফায়ারগুলির সঠিক অনুপাত নির্দিষ্ট করে।

-

ট্রায়াল মিশ্রণ: প্রণয়ন রঙের ছোট ব্যাচগুলি প্রাকৃতিক রজনের সাথে মিশ্রিত হয়।

-

পরীক্ষার নমুনা: এই ট্রায়াল মিশ্রণগুলি তারপর একটি ছোট ইনজেকশন ছাঁচনির্মাণ মেশিন ব্যবহার করে প্রমিত ফলক বা প্রকৃত অংশ প্রোটোটাইপে ঢালাই করা হয়। এই নমুনাগুলি চূড়ান্ত প্রক্রিয়াকৃত অবস্থায় রঙের মূল্যায়নের জন্য গুরুত্বপূর্ণ।

4. রঙ পরিমাপ যন্ত্র ব্যবহার করে

শুধুমাত্র ভিজ্যুয়াল মূল্যায়নই বিষয়ভিত্তিক এবং ত্রুটির প্রবণ। পেশাদার রঙের মিল বস্তুনিষ্ঠ পরিমাপের উপর নির্ভর করে।

-

কালারমিটার: এই ডিভাইসগুলি প্রতিফলিত আলোতে মানুষের চোখের প্রতিক্রিয়া অনুকরণ করে $L*a*b*$ রঙের জায়গায় রঙ পরিমাপ করে। তারা দ্রুত চেক এবং প্রক্রিয়া নিয়ন্ত্রণের জন্য দরকারী।

-

স্পেকট্রোফটোমিটার: এগুলি আরও উন্নত যন্ত্র যা দৃশ্যমান বর্ণালী জুড়ে প্রতিটি তরঙ্গদৈর্ঘ্যে প্রতিফলিত আলোর সঠিক পরিমাণ পরিমাপ করে। তারা একটি "বর্ণালী বক্ররেখা" তৈরি করে যা একটি রঙের নির্দিষ্ট আঙ্গুলের ছাপ।

-

ডেল্টা ই ($\Delta E$): স্পেকট্রোফোটোমিটার $\Delta E$ মান গণনা করে, যা নমুনা রঙ এবং লক্ষ্য মানের মধ্যে পার্থক্য পরিমাপ করে। একটি $\Delta E$ 1.0 বা তার কম সাধারণভাবে মানুষের চোখে একটি গ্রহণযোগ্য মিল হিসাবে বিবেচিত হয়, তবে নির্দিষ্ট প্রকল্প সহনশীলতা পরিবর্তিত হতে পারে। 0.5 মান প্রায়ই টাইট ম্যাচের জন্য একটি লক্ষ্য।

-

মেটামেরিজম Check: স্পেকট্রোফটোমিটারগুলি বিভিন্ন আলোকসজ্জার অধীনে বর্ণালী বক্ররেখার তুলনা করে মেটামেরিজমের পূর্বাভাস দিতে পারে।

-

5. ফর্মুলেশন এবং পুনরাবৃত্তি সামঞ্জস্য করা

$\Delta E$ মান এবং একটি নিয়ন্ত্রিত আলো বুথের অধীনে চাক্ষুষ মূল্যায়নের উপর ভিত্তি করে, রঙবিদ ফর্মুলেশন সামঞ্জস্য করবে।

-

পুনরাবৃত্তিমূলক প্রক্রিয়া: এটি প্রায়ই একটি পুনরাবৃত্তিমূলক প্রক্রিয়া। রঙবিদ হলুদ কমাতে (b* মান সামঞ্জস্য করতে) অল্প পরিমাণে নীল রঙ্গক যোগ করতে পারে বা L* মানকে অন্ধকার করতে একটি কালো রঙ্গক বাড়াতে পারে।

-

গ্রাহক অনুমোদন: একবার সন্তোষজনক $\Delta E$ অর্জন করা হলে (সাধারণত $\Delta E <1.0$ এর সহনশীলতার মধ্যে), মোল্ড করা রঙের চিপটি চূড়ান্ত অনুমোদনের জন্য গ্রাহকের কাছে পাঠানো হয়। গ্রাহকের জন্য তাদের পছন্দের আলোর শর্তে এই ভৌত প্লাস্টিকের চিপটিকে অনুমোদন করা গুরুত্বপূর্ণ।

রঙের মিলের জন্য সরঞ্জাম এবং সরঞ্জাম

মৌলিক ইনজেকশন ছাঁচনির্মাণ মেশিনের বাইরে, সুনির্দিষ্ট রঙের মিলের জন্য বিশেষ সরঞ্জাম অপরিহার্য:

-

লাইট বুথ (রঙ দেখার বুথ): একটি নিয়ন্ত্রিত পরিবেশ যা বিভিন্ন প্রমিত আলোর উত্সের অধীনে রঙের চাক্ষুষ মূল্যায়নের অনুমতি দেয় (যেমন, D65 ডেলাইট, কুল হোয়াইট ফ্লুরোসেন্ট, ইনক্যান্ডেসেন্ট A)। এটি মেটামেরিজম সনাক্তকরণ এবং প্রতিরোধের জন্য গুরুত্বপূর্ণ।

-

কালারমিটার এবং স্পেকট্রোফটোমিটার: উপরে বিস্তারিত হিসাবে, এই যন্ত্রগুলি বস্তুনিষ্ঠভাবে রঙ পরিমাপ করে এবং পরিমাপ করে, সাবজেক্টিভিটি হ্রাস করে।

-

কালার ফর্মুলেশন সফটওয়্যার: উন্নত সফ্টওয়্যার যা রঙবিদদের পিগমেন্ট অনুপাতের পূর্বাভাস দিতে, রঙের ডাটাবেসগুলি পরিচালনা করতে এবং $\Delta E$ মানগুলি আরও দক্ষতার সাথে গণনা করতে সহায়তা করে।

-

ডোজিং ইউনিট / ফিডার: মাস্টারব্যাচ এবং তরল রঙের জন্য, অত্যন্ত নির্ভুল গ্র্যাভিমেট্রিক (ওজন-ভিত্তিক) বা ভলিউম্যাট্রিক (ভলিউম-ভিত্তিক) ফিডারগুলি সামঞ্জস্যপূর্ণ লেট-ডাউন অনুপাত নিশ্চিত করার জন্য অপরিহার্য।

-

ছোট ইনজেকশন ছাঁচনির্মাণ মেশিন / ল্যাব এক্সট্রুডার: প্রোডাকশন মেশিন বেঁধে নতুন রঙের ফর্মুলেশন মূল্যায়ন করতে ট্রায়াল প্লেক বা ছোট অংশগুলি দ্রুত ছাঁচনির্মাণ করার জন্য ব্যবহৃত হয়।

-

মিশ্রণ এবং মিশ্রণ সরঞ্জাম: টাম্বলার, রিবন ব্লেন্ডার, বা ড্রাম মিক্সার ড্রাই ব্লেন্ডিং এর জন্য, অথবা ইউনিফর্ম ডিসপারশনের জন্য বিশেষায়িত মাস্টারব্যাচ মিক্সার।

ইনজেকশন ছাঁচনির্মাণে রঙের সমস্যা সমাধান করা

এমনকি সর্বোত্তম প্রস্তুতি এবং একটি পুরোপুরি মিলে যাওয়া রঙের সূত্র সহ, উৎপাদনের সময় সমস্যা দেখা দিতে পারে। অনেক রঙের সমস্যা কালারেন্টের কারণে নয়, বরং উপাদান পরিচালনা, প্রক্রিয়াকরণ বা সরঞ্জামের অসঙ্গতির কারণে। কার্যকর সমস্যা সমাধানের জন্য মূল কারণ চিহ্নিত করার জন্য একটি পদ্ধতিগত পদ্ধতির প্রয়োজন।

সাধারণ সমস্যা এবং তাদের প্রকাশ

এখানে প্রায়শই মুখোমুখি হওয়া রঙের সমস্যাগুলি রয়েছে:

-

রঙের বৈচিত্র এবং অসঙ্গতি:

-

শট-টু-শট ভিন্নতা: পিছনের দিকে উত্পাদিত অংশগুলির রঙের পার্থক্য লক্ষণীয়।

-

ব্যাচ থেকে ব্যাচ বৈচিত্র্য: একই অংশের বিভিন্ন উৎপাদন রান কালার ড্রিফট দেখায়।

-

পার্ট-টু-পার্ট বৈচিত্র্য: বহু-গহ্বরের ছাঁচে বিভিন্ন গহ্বর বিভিন্ন রঙ তৈরি করে।

-

-

স্ট্রিকিং, ঘূর্ণায়মান এবং স্পেকস:

-

কালার স্ট্রীক/ফ্লো লাইন: অমিশ্র রঙের দৃশ্যমান লাইন, প্রায়ই গলিত প্রবাহের পথ অনুসরণ করে।

-

রঙের ঘূর্ণি/মোটলিং: বিভিন্ন রঙের তীব্রতার অনিয়মিত নিদর্শন, একটি মার্বেল চেহারা দেয়।

-

কালো দাগ/কালার ক্লাম্প: রঙিন, বা পোড়া উপাদানের ছোট, অন্ধকার, বা ঘনীভূত দাগ।

-

-

বিবর্ণ, বিবর্ণতা এবং রঙের পরিবর্তন:

-

হলুদ/বাদামী হওয়া: সাদা বা হালকা রঙের অংশগুলির জন্য বিশেষত সাধারণ।

-

অন্ধকার/নিস্তেজ করা: রং তাদের প্রাণবন্ততা হারায় বা কাদা হয়ে যায়।

-

হিউ শিফট: রঙ উল্লেখযোগ্যভাবে পরিবর্তিত হয় (যেমন, একটি নীল বাঁক সবুজ, বা একটি লাল বাদামী বাঁক)।

-

কারণ ও সমাধান

মূল কারণ সনাক্ত করার জন্য একটি পদ্ধতিগত পদ্ধতির মধ্যে উপাদান, প্রক্রিয়াকরণ এবং সরঞ্জাম পরীক্ষা করা জড়িত।

A. উপাদান-সম্পর্কিত সমস্যা

-

সমস্যা: অসামঞ্জস্যপূর্ণ মাস্টারব্যাচ/লিকুইড কালার ডোজ।

-

কারণ: ডোজিং ইকুইপমেন্ট (ফিডার) ভুল, অনুপযুক্তভাবে ক্যালিব্রেট করা বা রঙ ফুরিয়ে গেছে।

-

সমাধান: নিয়মিত ফিডার ক্যালিব্রেট করুন (গ্রাভিমেট্রিক ফিডার ভলিউমেট্রিকের চেয়ে বেশি সঠিক)। পর্যাপ্ত রঙের সরবরাহ নিশ্চিত করুন। ফড়িং মধ্যে সেতু জন্য পরীক্ষা করুন.

-

-

সমস্যা: বেমানান ক্যারিয়ার রজন.

-

কারণ: মাস্টারব্যাচের ক্যারিয়ার রজন বেস রজনের সাথে পুরোপুরি সামঞ্জস্যপূর্ণ নয়, সঠিক বিচ্ছুরণ রোধ করে।

-

সমাধান: আপনার নির্দিষ্ট বেস রেজিনের জন্য ডিজাইন করা মাস্টারব্যাচ ব্যবহার করুন (যেমন, পিপি রজনের জন্য পিপি-ভিত্তিক মাস্টারব্যাচ)। সমালোচনামূলক অ্যাপ্লিকেশনের জন্য "সর্বজনীন" মাস্টারব্যাচগুলি এড়িয়ে চলুন।

-

-

সমস্যা: অবনমিত বেস রজন বা রঙিন।

-

কারণ: উচ্চ তাপের ইতিহাস সহ অত্যধিক রিগ্রিন্ড (পুনঃপ্রসেস করা উপাদান), বা মেয়াদ উত্তীর্ণ/অন্যায়ভাবে সংরক্ষিত রজন/রঙ।

-

সমাধান: বিশেষ করে সংবেদনশীল রঙের জন্য রিগ্রিন্ড ব্যবহার কম করুন। উপাদানের মেয়াদ শেষ হওয়ার তারিখ পরীক্ষা করুন। শুষ্ক, তাপমাত্রা-নিয়ন্ত্রিত পরিবেশে উপকরণ সংরক্ষণ করুন।

-

-

সমস্যা: দূষণ।

-

কারণ: আগের রঙ ফড়িং, পিপা, বা ড্রায়ারে রেখে দেওয়া; ধুলো/ময়লা; বা বিদেশী কণা।

-

সমাধান: রঙ পরিবর্তন করার আগে সমস্ত সরঞ্জাম পুঙ্খানুপুঙ্খভাবে পরিষ্কার করুন। সম্পূর্ণ পরিষ্কার না হওয়া পর্যন্ত প্রাকৃতিক রজন দিয়ে মেশিনটি পরিষ্কার করুন।

-

-

সমস্যা: রজন মধ্যে আর্দ্রতা.

-

কারণ: হাইগ্রোস্কোপিক রেজিন (যেমন, নাইলন, পিসি, ABS) সঠিকভাবে শুকানো হয় না।

-

সমাধান: সঠিক শুকানোর তাপমাত্রা এবং সময় নিশ্চিত করুন। আর্দ্রতা স্প্লে চিহ্ন সৃষ্টি করতে পারে এবং রঙ্গকগুলির সাথে প্রতিক্রিয়া করতে পারে।

-

বি প্রসেসিং প্যারামিটার ইস্যু

-

সমস্যা: রঙের অবনতি (হলুদ, গাঢ়, হিউ শিফট)।

-

কারণ: গলে যাওয়া তাপমাত্রা খুব বেশি: রঙ্গক অতিরিক্ত গরম করে।

-

কারণ: বসবাসের সময় খুব দীর্ঘ: উপাদানটি ব্যারেলে খুব বেশিক্ষণ বসে থাকে, যা তাপীয় অবক্ষয়ের দিকে পরিচালিত করে। এটি প্রায়শই বড় মেশিনে ছোট শট আকারের সাথে ঘটে।

-

কারণ: উচ্চ Shear Heat: অত্যধিক স্ক্রু গতি, পিছনের চাপ, বা সীমাবদ্ধ গেট/নজলগুলি ঘর্ষণীয় তাপ তৈরি করে।

-

সমাধান: অগ্রভাগ থেকে শুরু করে ব্যারেলের তাপমাত্রা ক্রমবর্ধমানভাবে হ্রাস করুন। স্ক্রু গতি এবং পিছনে চাপ অপ্টিমাইজ করুন. ব্যারেল ক্ষমতার সাপেক্ষে শটের আকার পরীক্ষা করুন (ব্যারেল ক্ষমতার 20-80% লক্ষ্য করুন)। গেট/রানার ডিজাইন বিবেচনা করুন।

-

-

সমস্যা: দরিদ্র বিচ্ছুরণ (স্ট্রীক, ঘূর্ণি, দাগ)।

-

কারণ: অপর্যাপ্ত মিশ্রণ: স্ক্রু থেকে পর্যাপ্ত শিয়ার বা মিক্সিং অ্যাকশন নেই।

-

কারণ: কম Melt Temperature: উপাদান সম্পূর্ণরূপে গলিত নয়, রঙ্গক বিচ্ছুরণকে বাধা দেয়।

-

সমাধান: গলিত তাপমাত্রা সামান্য বৃদ্ধি করুন (সতর্কতার সাথে, অবক্ষয় এড়ানো)। পিঠের চাপ বাড়ান (আরো মিশ্রন প্রদান করে)। আরও মিক্সিং উপাদান সহ একটি ভিন্ন স্ক্রু ডিজাইন বিবেচনা করুন (যেমন, একটি মিক্সিং স্ক্রু টিপ)। হোল্ড টাইম সামান্য বাড়ান।

-

-

সমস্যা: ছাঁচের তাপমাত্রার কারণে রঙের পরিবর্তন।

-

কারণ: ছাঁচের তাপমাত্রার উল্লেখযোগ্য পরিবর্তনগুলি আধা-ক্রিস্টালাইন রেজিনের স্ফটিককরণ, চকচকে পরিবর্তন এবং অনুভূত রঙকে প্রভাবিত করতে পারে।

-

সমাধান: একটি নির্ভরযোগ্য TCU (তাপমাত্রা নিয়ন্ত্রণ ইউনিট) ব্যবহার করে সামঞ্জস্যপূর্ণ ছাঁচের তাপমাত্রা বজায় রাখুন।

-

C. সরঞ্জাম-সম্পর্কিত সমস্যা

-

সমস্যা: কালার স্ট্রীক/ওয়েল্ড লাইনের দৃশ্যমানতা।

-

কারণ: অগ্রভাগ বা গরম রানার মধ্যে দরিদ্র মিশ্রণ. গলে যাওয়ার পথে বাধা।

-

সমাধান: বাধাগুলির জন্য অগ্রভাগ পরীক্ষা করুন। হট রানার পরিষ্কার এবং সমানভাবে উত্তপ্ত হয় তা নিশ্চিত করুন। অগ্রভাগে একটি স্ট্যাটিক মিক্সার বিবেচনা করুন।

-

-

সমস্যা: মাল্টি-গহ্বর ছাঁচে অমসৃণ মিশ্রণ।

-

কারণ: ভারসাম্যহীন দৌড়বিদ বিভিন্ন প্রবাহ হার এবং গহ্বর জুড়ে তাপের ইতিহাসের দিকে পরিচালিত করে।

-

সমাধান: রানার ব্যালেন্স অপ্টিমাইজ করুন। যদি সম্ভব হয়, উন্নত সিস্টেমে গুরুতর গহ্বরের জন্য পৃথক ডোজ ব্যবহার করুন।

-

রঙের সামঞ্জস্য বজায় রাখার জন্য সর্বোত্তম অনুশীলন

-

পরিষ্কার মান স্থাপন করুন: সর্বদা একটি অনুমোদিত ফিজিক্যাল কালার চিপের বিরুদ্ধে কাজ করুন এবং একটি গ্রহণযোগ্য ডেল্টা ই ($\Delta E$) পরিসর নির্দিষ্ট করুন।

-

নিয়মিত সরঞ্জাম ক্রমাঙ্কন: ডোজ ফিডার, তাপমাত্রা নিয়ন্ত্রক, এবং ড্রায়ার নিয়মিত ক্যালিব্রেট করুন।

-

প্রক্রিয়া নিয়ন্ত্রণ: নথি এবং কঠোরভাবে প্রতিটি অংশ এবং রঙের জন্য বৈধ প্রক্রিয়াকরণ পরামিতি মেনে চলুন.

-

উপাদানের সন্ধানযোগ্যতা: রজন এবং colorants জন্য প্রচুর সংখ্যা ট্র্যাক করা উচিত.

-

অপারেটর প্রশিক্ষণ: সঠিক উপাদান হ্যান্ডলিং, ফিডার অপারেশন, এবং ভিজ্যুয়াল রঙ মূল্যায়নের উপর অপারেটরদের প্রশিক্ষণ দিন।

-

হালকা বুথ ব্যবহার: মেটামেরিজম ধরার জন্য একটি প্রমিত আলো বুথের অধীনে ভিজ্যুয়াল চেকগুলি সম্পাদন করুন।

-

মান নিয়ন্ত্রণ পরীক্ষা: উত্পাদনের সময় একটি কালারমিটার বা স্পেকট্রোফটোমিটার ব্যবহার করে নিয়মিত রঙ পরীক্ষা প্রয়োগ করুন।