উত্পাদন জগতে, ইনজেকশন ছাঁচনির্মাণ গাড়ি ড্যাশবোর্ড থেকে বোতল ক্যাপ পর্যন্ত সমস্ত কিছু তৈরি করতে ব্যবহৃত একটি শক্তিশালী প্রক্রিয়া। তবে, এমনকি আধুনিক প্রযুক্তির সাথেও ত্রুটিগুলি ঘটতে পারে। এগুলির মধ্যে একটি সাধারণ এবং হতাশার একটি শর্ট শট । এই ত্রুটিটি কেবল খারাপ দেখাচ্ছে না; এটি একটি অ-কার্যকরী অংশ তৈরি করে, যার ফলে নষ্ট উপকরণ, উত্পাদন বিলম্ব এবং উচ্চতর ব্যয় হয়। সংক্ষিপ্ত শটগুলি কেন ঘটে এবং কীভাবে সেগুলি ঠিক করা যায় তা বোঝা প্লাস্টিকের অংশ উত্পাদনতে জড়িত যে কোনও ব্যক্তির জন্য প্রয়োজনীয়। এই গাইডটি আপনাকে প্রতিবার উচ্চমানের, সম্পূর্ণ অংশগুলি উত্পাদন করতে সহায়তা করার জন্য কারণ, সমাধান এবং প্রতিরোধের পদ্ধতিগুলির মধ্য দিয়ে আপনাকে চলবে।

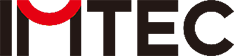

ইনজেকশন ছাঁচনির্মাণে একটি সংক্ষিপ্ত শট কী?

সোজা কথায়, ক শর্ট শট একটি ছাঁচনির্মাণ ত্রুটি যেখানে গলিত প্লাস্টিকের রজনটি ছাঁচের গহ্বরটি পুরোপুরি পূরণ করতে ব্যর্থ হয়। একটি সম্পূর্ণ, নিখুঁত অংশের পরিবর্তে, আপনি এমন একটি উপাদান দিয়ে শেষ করেন যা অসম্পূর্ণ বা "সংক্ষিপ্ত"। এটি জল দিয়ে একটি গ্লাস পূরণ করার চেষ্টা করার মতো তবে কাচটি পূর্ণ হওয়ার আগে দৌড়াদৌড়ি করা। ফলাফলটি এমন একটি অংশ যা বিভাগগুলি অনুপস্থিত, প্রায়শই সবচেয়ে দূরের পয়েন্টগুলিতে যেখানে প্লাস্টিকের ইনজেকশন দেওয়া হয়েছিল। দৃশ্যত, একটি সংক্ষিপ্ত শট আংশিকভাবে গঠিত অংশ হিসাবে উপস্থিত হতে পারে, বা এটির একটি মসৃণ, বৃত্তাকার প্রান্ত থাকতে পারে যেখানে প্লাস্টিকের প্রবাহ হঠাৎ বন্ধ হয়ে যায়। যেহেতু একটি সংক্ষিপ্ত শট একটি অসম্পূর্ণ অংশ, এটি অবিলম্বে ব্যবহারযোগ্য এবং অবশ্যই বাতিল করা উচিত। এটি প্রায়শই মেশিন, ছাঁচ বা উপাদানগুলির সাথে অন্তর্নিহিত সমস্যার লক্ষণগুলির লক্ষণ যা নির্ণয় এবং সংশোধন করা দরকার।

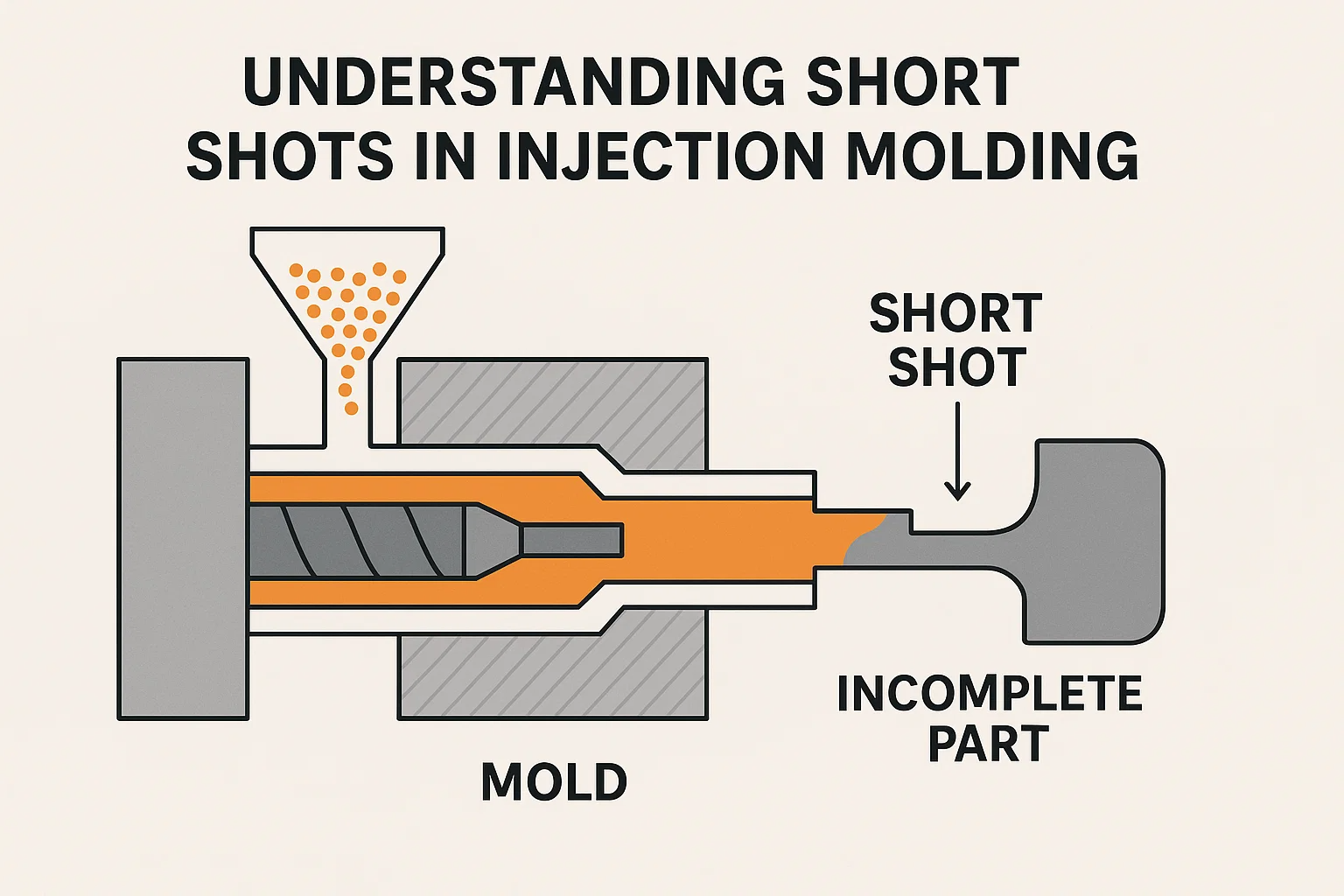

সংক্ষিপ্ত শটগুলির কারণ কী?

একটি সংক্ষিপ্ত শট নির্ণয়ের জন্য একটি নিয়মতান্ত্রিক পদ্ধতির প্রয়োজন, কারণ কারণটি ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াটির বিভিন্ন অঞ্চল থেকে শুরু করতে পারে। সর্বাধিক সাধারণ সমস্যাগুলি উপাদান, মেশিন সেটিংস বা ছাঁচের নকশা নিজেই ফিরে পাওয়া যায়।

1। উপাদান সমস্যা

আপনি যে প্লাস্টিকের ছাঁচনির্মাণ করছেন তা একটি সংক্ষিপ্ত শটের মূল কারণ হতে পারে। রজনের অবস্থা বা প্রস্তুতি নিয়ে সমস্যাগুলি এটিকে ছাঁচের মধ্যে সঠিকভাবে প্রবাহিত হতে বাধা দিতে পারে।

-

অপর্যাপ্ত উপাদান: সর্বাধিক সোজা কারণ হ'ল ছাঁচটি পূরণ করার জন্য পর্যাপ্ত পরিমাণে প্লাস্টিক নেই। এটি ঘটতে পারে যদি ইনজেকশন ছাঁচনির্মাণ মেশিনের স্ক্রু প্লাস্টিকের প্রয়োজনীয় ভলিউমকে ধাক্কা দেওয়ার পক্ষে যথেষ্ট অগ্রসর হয় না, বা যদি ফিড সিস্টেমে কোনও বাধা থাকে।

-

সমাধান: এটি খালি বা অবরুদ্ধ নয় তা নিশ্চিত করার জন্য মেশিনের উপাদান হপার এবং খাওয়ানো প্রক্রিয়াটি পরীক্ষা করুন। উপাদানগুলির বৃহত পরিমাণে সরবরাহ করতে মেশিনের নিয়ন্ত্রণ প্যানেলে শট আকার বাড়ান।

-

-

ভুল গলিত তাপমাত্রা: যদি প্লাস্টিকটি সঠিক তাপমাত্রায় উত্তপ্ত না হয় তবে এর সান্দ্রতা (প্রবাহের প্রতিরোধের) খুব বেশি হবে। একটি ঘন, "ঠান্ডা" গলিত সংকীর্ণ রানার এবং গেটগুলির মধ্য দিয়ে প্রবাহিত হওয়ার জন্য লড়াই করে এবং এটি পুরো গহ্বরটি পূরণ করার আগে দৃ ify ় করতে পারে।

-

সমাধান: প্রস্তাবিত গলে যাওয়া তাপমাত্রার পরিসরের জন্য উপাদান সরবরাহকারীর ডেটাশিটের সাথে পরামর্শ করুন। প্লাস্টিকের তাপমাত্রা বাড়াতে এবং এর সান্দ্রতা হ্রাস করতে মেশিনে ব্যারেল এবং অগ্রভাগ হিটার তাপমাত্রা সামঞ্জস্য করুন।

-

-

উপাদান সান্দ্রতা: এমনকি সঠিক তাপমাত্রায়ও কিছু প্লাস্টিক অন্যদের তুলনায় সহজাতভাবে বেশি সান্দ্র (ঘন) হয়। পলিকার্বোনেট এবং উচ্চ-প্রভাবের পলিস্টায়ারিনের মতো উপকরণগুলি তাদের প্রবাহের বৈশিষ্ট্যের কারণে শর্ট শটগুলিতে আরও বেশি ঝুঁকিপূর্ণ হতে পারে। অতিরিক্তভাবে, হাইড্রোস্কোপিক প্লাস্টিকগুলিতে আর্দ্রতা (যারা নাইলনের মতো জল শোষণ করে) তাদের হ্রাস করতে পারে এবং তাদের প্রবাহের বৈশিষ্ট্যগুলি হারাতে পারে।

-

সমাধান: প্রস্তুতকারকের স্পেসিফিকেশন অনুসারে ব্যবহারের আগে উপকরণগুলি সঠিকভাবে শুকানো হয়েছে তা নিশ্চিত করুন। একই উপাদানের নিম্ন-সান্দ্রতা গ্রেড, বা আরও ভাল প্রবাহের বৈশিষ্ট্য সহ সম্পূর্ণ আলাদা উপাদান ব্যবহার করার বিষয়টি বিবেচনা করুন।

-

2। মেশিন ইস্যু

আপনার ইনজেকশন ছাঁচনির্মাণ মেশিনে সেটিংসগুলি গুরুত্বপূর্ণ। এমনকি সঠিক উপাদান এবং ছাঁচ দিয়েও ভুল পরামিতিগুলি সহজেই একটি সংক্ষিপ্ত শট নিয়ে যেতে পারে।

-

অপর্যাপ্ত ইনজেকশন চাপ: চাপ হ'ল শক্তি যা গলিত প্লাস্টিককে ছাঁচের মধ্যে ঠেলে দেয়। যদি ইনজেকশন চাপ খুব কম হয় তবে প্লাস্টিকের গহ্বরের সবচেয়ে দূরের প্রান্তে ভ্রমণ করার পর্যাপ্ত শক্তি থাকবে না।

-

সমাধান: মেশিনে ইনজেকশন চাপ সেটিং বাড়ান। এটি প্রায়শই চেষ্টা করার প্রথম এবং সহজ সমাধান। তবে অতিরিক্ত চাপ ব্যবহার না করার জন্য সতর্ক থাকুন, কারণ এটি ফ্ল্যাশের মতো অন্যান্য ত্রুটিগুলির কারণ হতে পারে।

-

-

ভুল ইনজেকশন গতি: প্লাস্টিকটি যে গতিতে ইনজেকশন দেওয়া হয়েছে তাও গুরুত্বপূর্ণ ভূমিকা পালন করে। যদি গতি খুব ধীর হয় তবে গহ্বরটি পূর্ণ হওয়ার আগে প্লাস্টিকটি শীতল হতে শুরু করতে পারে এবং অকাল থেকে দৃ ify ় হতে পারে। এটি বিশেষত পাতলা প্রাচীরযুক্ত অংশগুলির জন্য সত্য।

-

সমাধান: ইনজেকশন গতি বাড়ান। একটি দ্রুত ইনজেকশন হার প্লাস্টিকের উত্তাপ এবং সান্দ্রতা হারানোর আগে প্লাস্টিকের সমস্ত অংশে পৌঁছাতে সহায়তা করতে পারে।

-

-

বায়ুচলাচল সমস্যা: প্লাস্টিকের একটি ছাঁচ পূরণ করার সাথে সাথে ভিতরে আটকে থাকা বাতাসের অবশ্যই পালানোর উপায় থাকতে হবে। যদি ছাঁচের ভেন্টগুলি অবরুদ্ধ বা অনুপযুক্ত আকারের হয় তবে আটকা পড়া বায়ু একটি ব্যাকপ্রেসার তৈরি করবে যা প্লাস্টিকের প্রবাহকে কার্যকরভাবে "শর্টিং" শটটিকে প্রতিরোধ করে।

-

সমাধান: ছাঁচের ভেন্টস এবং বিভাজন লাইনগুলি পরিষ্কার করুন। ভেন্টের গভীরতা সঠিক কিনা তা নিশ্চিত করুন (সাধারণত 0.0005 থেকে 0.001 ইঞ্চি বা 0.013 থেকে 0.025 মিমি)। জটিল ছাঁচগুলির জন্য অতিরিক্ত ভেন্ট বা ভ্যাকুয়াম ভেন্টিং সিস্টেম যুক্ত করার বিষয়টি বিবেচনা করুন।

-

3। ছাঁচ ডিজাইনের সমস্যা

এমনকি নিখুঁত উপাদান এবং মেশিন সেটিংস সহ, একটি দুর্বল ডিজাইন করা ছাঁচ এটি সম্পূর্ণ অংশ উত্পাদন করা অসম্ভব করে তুলতে পারে। এই সমস্যাগুলি প্রায়শই সমাধান করা সবচেয়ে চ্যালেঞ্জযুক্ত কারণ তাদের সরঞ্জামদণ্ডে শারীরিক পরিবর্তন প্রয়োজন।

-

গেটের আকার এবং অবস্থান: গেটটি এমন একটি খোলার মাধ্যমে গলিত প্লাস্টিক ছাঁচ গহ্বরটিতে প্রবেশ করে।

-

গেটের আকার: যদি গেটটি খুব ছোট হয় তবে এটি একটি সীমাবদ্ধতা হিসাবে কাজ করতে পারে, গহ্বরের মধ্যে প্রবাহিত হতে পর্যাপ্ত উপাদান রোধ করে। একটি ছোট গেট থেকে ঘর্ষণটি অকালকে শীতল করতে পারে।

-

সমাধান: গেটের আকার বাড়ান। একটি বিস্তৃত বা ঘন গেট প্লাস্টিকের দ্রুত এবং আরও দক্ষ প্রবাহের জন্য অনুমতি দেয়।

-

-

গেটের অবস্থান: একটি অনুপযুক্ত অবস্থিত গেটটি একটি সংক্ষিপ্ত শটও নিয়ে যেতে পারে, বিশেষত যদি এটি শেষ পর্যন্ত পূরণ করা দরকার এমন অঞ্চলগুলি থেকে দূরে থাকে। এটি গহ্বরের শেষের দিকে পৌঁছানোর আগে প্রবাহের দৈর্ঘ্য এবং প্লাস্টিকের শীতল হওয়ার ঝুঁকি বাড়ায়।

-

সমাধান: অংশের সমস্ত অঞ্চল সমানভাবে পূরণ করা যায় তা নিশ্চিত করার জন্য গেটটি আরও কেন্দ্রীয় বা অনুকূল অবস্থানে স্থানান্তর করুন। জটিল অংশগুলির জন্য, একাধিক গেট প্রয়োজনীয় হতে পারে।

-

-

-

রানার সিস্টেম ডিজাইন: রানার সিস্টেম হ'ল চ্যানেলগুলির একটি নেটওয়ার্ক যা প্লাস্টিকের মেশিন অগ্রভাগ থেকে গেটগুলিতে নির্দেশ দেয়।

-

রানার আকার এবং বিন্যাস: একটি রানার সিস্টেম যা খুব ছোট বা খুব দীর্ঘ হয় তা একটি উল্লেখযোগ্য চাপের ড্রপের কারণ হতে পারে, অর্থাত্ ছাঁচের গহ্বরের শেষে প্লাস্টিকের সমস্ত দিকে ঠেলে দেওয়ার মতো পর্যাপ্ত শক্তি নেই।

-

সমাধান: চাপ হ্রাস হ্রাস করতে এবং প্রবাহকে উন্নত করতে রানারদের ব্যাস বাড়ান। রানার লেআউটটিকে আরও প্রত্যক্ষ এবং ভারসাম্যপূর্ণ হিসাবে পুনরায় ডিজাইন করুন, সমস্ত গহ্বর (একটি বহু-গহ্বরের ছাঁচে) একই হারে পূরণ করুন।

-

-

-

প্রাচীরের বেধ: অংশ ডিজাইনের পাতলা প্রাচীর বিভাগগুলি সংক্ষিপ্ত শটগুলির একটি প্রধান কারণ হতে পারে। গলিত প্লাস্টিক খুব দ্রুত শীতল হয় এবং যদি এটি খুব পাতলা অঞ্চল দিয়ে প্রবাহিত করতে হয় তবে এটি অন্যদিকে পৌঁছানোর আগে এটি দৃ ify ় হতে পারে, একটি অসম্পূর্ণ অংশ তৈরি করে।

-

সমাধান: সমস্যাযুক্ত অঞ্চলে প্রাচীরের বেধ বাড়ানোর জন্য অংশের নকশা পরিবর্তন করুন। যদিও এটি সর্বদা সম্ভব নাও হতে পারে তবে এটি প্রাথমিক নকশার পর্যায়ে একটি গুরুত্বপূর্ণ বিবেচনা। বিদ্যমান ছাঁচগুলির জন্য, আপনাকে ক্ষতিপূরণ দেওয়ার জন্য আরও তরল উপাদান, উচ্চতর তাপমাত্রা বা দ্রুত ইনজেকশন গতি ব্যবহার করতে হবে।

-

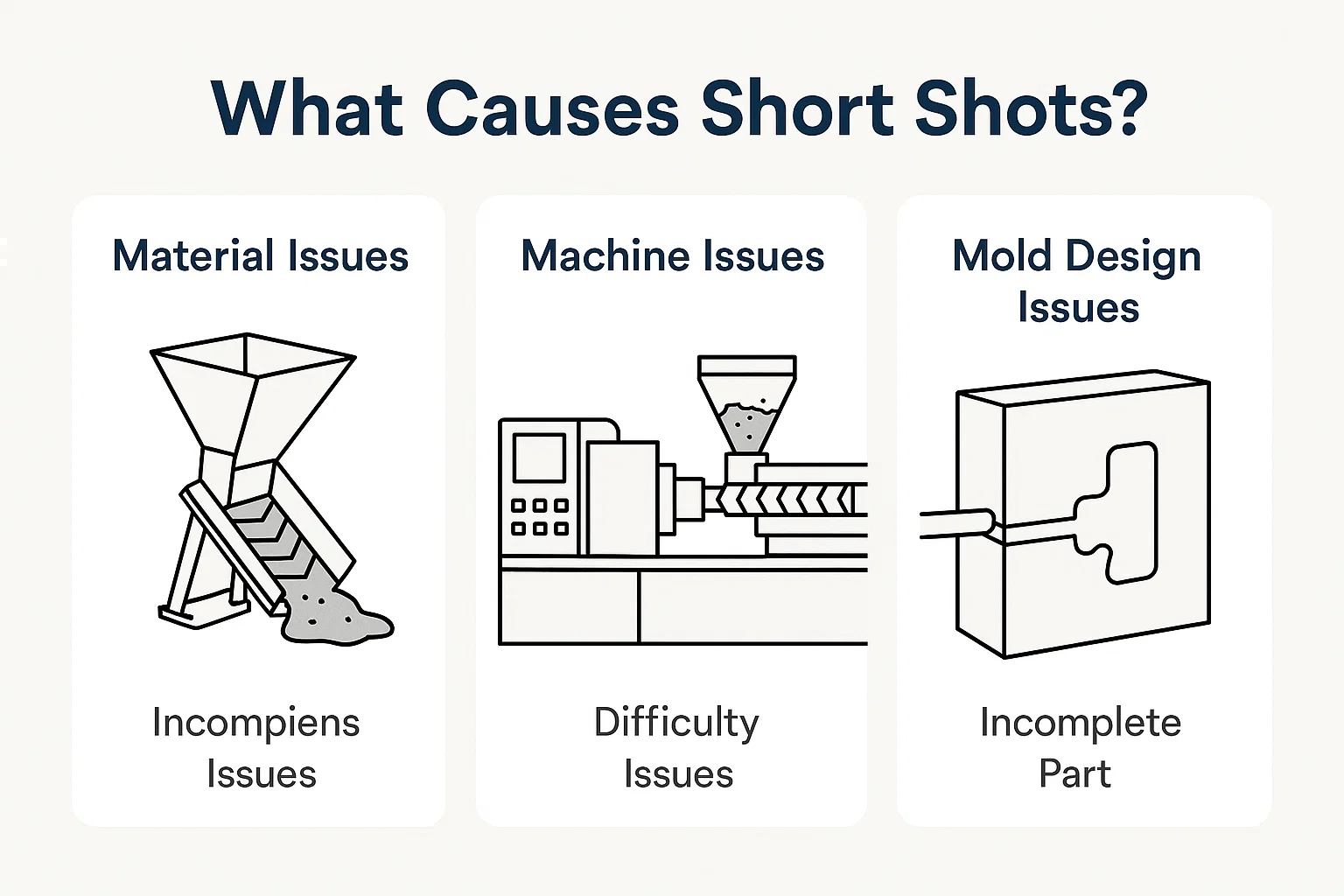

কীভাবে সংক্ষিপ্ত শটগুলি সনাক্ত করা যায়

একটি সংক্ষিপ্ত শট চিহ্নিত করা সাধারণত সোজা হয়, কারণ এটি খুব দৃশ্যমান ত্রুটি। যাইহোক, একটি নিয়মতান্ত্রিক পদ্ধতির বিষয়টি নিশ্চিত করতে এবং এর সঠিক অবস্থানটি চিহ্নিত করতে সহায়তা করে, যা কার্যকর সমস্যা সমাধানের জন্য গুরুত্বপূর্ণ।

ভিজ্যুয়াল পরিদর্শন

একটি সংক্ষিপ্ত শট স্পট করার সর্বাধিক সাধারণ উপায় হ'ল দ্রুত ভিজ্যুয়াল চেকের মাধ্যমে। একটি সংক্ষিপ্ত শট অবিলম্বে সুস্পষ্ট কারণ অংশটি অসম্পূর্ণ। আপনি লক্ষ্য করবেন যে অংশের বিভাগগুলি অনুপস্থিত বা অংশটি হঠাৎ করে একটি বৃত্তাকার, অসম্পূর্ণ প্রান্তের সাথে শেষ হবে যেখানে প্লাস্টিকের প্রবাহ বন্ধ হয়ে যায়। এটি সাধারণত একটি মসৃণ, বাঁকা পৃষ্ঠ কারণ গলিত প্লাস্টিকের পৃষ্ঠের উত্তেজনা এটি শক্ত হওয়ার সাথে সাথে এটি কিছুটা পিছনে টানতে বাধ্য করে। এটি একটি টেলটেল চিহ্ন যে ছাঁচের গহ্বরটি পূরণ হয়নি।

মাত্রিক চেক

যদিও একটি ভিজ্যুয়াল চেক প্রায়শই যথেষ্ট, একটি মাত্রিক চেক সম্পাদন করা আরও নির্দিষ্ট তথ্য সরবরাহ করতে পারে, বিশেষত জটিল জ্যামিতিগুলির অংশগুলির জন্য। আপনার যদি কোনও অংশ থাকে তবে প্রায় সম্পূর্ণ তবে আপনি অনিশ্চিত, এর দৈর্ঘ্য, প্রস্থ এবং উচ্চতা পরিমাপ করুন। একটি সংক্ষিপ্ত শট প্রয়োজনীয় মাত্রাগুলি পূরণ করতে ব্যর্থ হবে, কারণ অংশটি পুরো ছাঁচের গহ্বরটি পূরণ করবে না। পাতলা দেয়ালযুক্ত অংশগুলির জন্য, একটি সংক্ষিপ্ত শট প্রথমে দৃশ্যমানভাবে স্পষ্ট নাও হতে পারে তবে একটি মাত্রিক চেক সমস্যাটি নিশ্চিত করবে।

সংক্ষিপ্ত শটগুলির সাধারণ অবস্থান

সংক্ষিপ্ত শটগুলি প্রায় সবসময়ই ঘটে প্রবাহের পথের শেষ , যা গেট থেকে দূরে পয়েন্ট যেখানে প্লাস্টিক গহ্বরের মধ্যে প্রবেশ করে। গলিত প্লাস্টিকটি ভ্রমণের সাথে সাথে তাপ এবং চাপ হারায়, তাই পূরণ করার শেষ অঞ্চলগুলি একটি সংক্ষিপ্ত শটের জন্য সবচেয়ে সংবেদনশীল। এই অঞ্চলগুলি প্রায়শই হয়:

-

পাতলা প্রাচীর বিভাগ।

-

পাঁজর বা ছোট কর্তারা।

-

বৈশিষ্ট্যগুলি যা গেট থেকে দীর্ঘ দূরত্বে।

-

দরিদ্র বা কোনও ভেন্টিং সহ অঞ্চলগুলি।

কোথায় দেখতে হবে তা জেনে আপনি দ্রুত একটি সংক্ষিপ্ত শটটি নিশ্চিত করতে পারেন এবং এটি আগে আলোচিত সম্ভাব্য কারণগুলির সাথে লিঙ্ক করতে শুরু করতে পারেন।

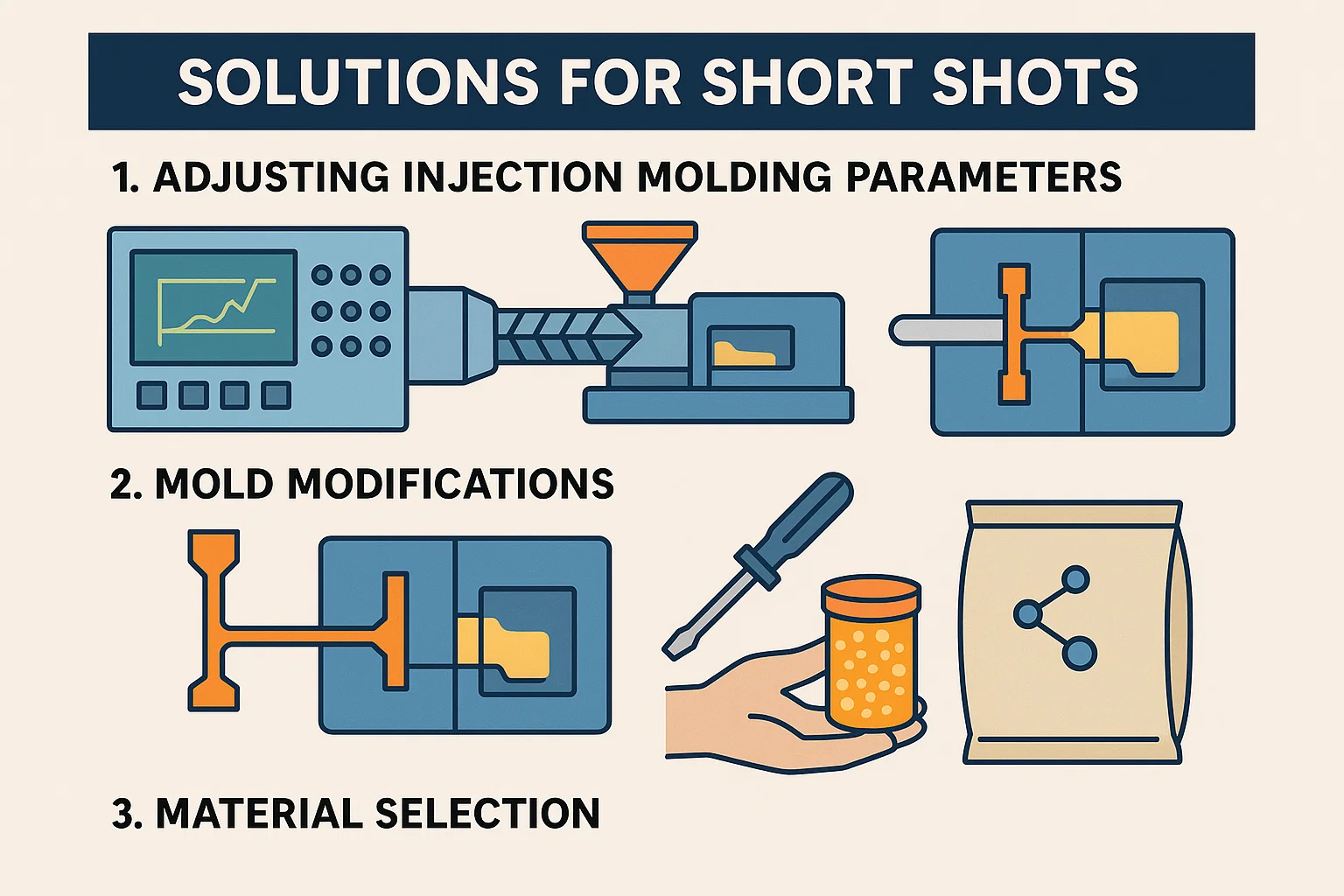

সংক্ষিপ্ত শট জন্য সমাধান

একটি সংক্ষিপ্ত শট সমাধানের জন্য কৌশলগত পদ্ধতির প্রয়োজন। আরও জটিল এবং ব্যয়বহুলগুলিতে যাওয়ার আগে সবচেয়ে সহজ এবং সবচেয়ে ব্যয়বহুল সমাধানগুলি দিয়ে শুরু করা প্রায়শই ভাল। মেশিন সেটিংস দিয়ে শুরু করুন, তারপরে উপাদান বিবেচনা করুন এবং শেষ পর্যন্ত, ছাঁচটি নিজেই দেখুন।

1। ইনজেকশন ছাঁচনির্মাণ পরামিতিগুলি সামঞ্জস্য করা

একটি সংক্ষিপ্ত শট ঠিক করার দ্রুত এবং সর্বাধিক সাধারণ উপায় হ'ল মেশিনের সেটিংসে সামঞ্জস্য করা। এই পরিবর্তনগুলি প্রায়শই দীর্ঘকাল উত্পাদন বন্ধ না করে কন্ট্রোল প্যানেলে করা যেতে পারে।

-

ক্রমবর্ধমান ইনজেকশন চাপ: এটি সাধারণত প্রথম এবং সবচেয়ে কার্যকর সমাধান। চাপ বাড়িয়ে, আপনি গলিত প্লাস্টিককে ছাঁচের মধ্য দিয়ে ভ্রমণ করার জন্য আরও শক্তি দেন, এমনকি এটি এমনকি সবচেয়ে কঠিন জায়গাগুলি পূরণ করতে সহায়তা করে। অংশটি সম্পূর্ণ না হওয়া পর্যন্ত ছোট ইনক্রিমেন্টে চাপ বাড়ান (উদাঃ, 50-100 পিএসআই)।

-

ইনজেকশন গতি অনুকূলকরণ: একটি দ্রুত ইনজেকশন গতি প্লাস্টিকের শীতল এবং দৃ ify ় করার সুযোগ পাওয়ার আগে ছাঁচটি পূরণ করতে সহায়তা করতে পারে। এটি পাতলা প্রাচীরযুক্ত অংশগুলি বা দীর্ঘ প্রবাহের পথগুলির জন্য বিশেষভাবে গুরুত্বপূর্ণ। চাপের মতো ঠিক যেমন ফ্ল্যাশ বা বার্ন চিহ্নের মতো অন্যান্য ত্রুটিগুলি এড়াতে ধীরে ধীরে গতি বাড়ান।

-

গলিত তাপমাত্রা পরিবর্তন করা: একটি উচ্চতর গলে তাপমাত্রা প্লাস্টিকের কম হবে সান্দ্রতা , এটি আরও সহজে প্রবাহিত করা। প্রস্তাবিত তাপমাত্রার পরিসরের জন্য উপাদানের ডেটাশিটটি পরীক্ষা করুন এবং তরলতা উন্নত করতে ব্যারেল এবং অগ্রভাগের তাপমাত্রা বাড়ান। এটি একটি খুব কার্যকর সমাধান হতে পারে, তবে উপাদানটিকে অতিরিক্ত গরম না করার জন্য সচেতন হন, যা অবক্ষয়ের কারণ হতে পারে।

2। ছাঁচ পরিবর্তন

যদি মেশিনের পরামিতিগুলি সামঞ্জস্য করা সমস্যাটি সমাধান না করে তবে সমস্যাটি নিজেই ছাঁচের সাথে থাকতে পারে। এই সমাধানগুলির জন্য মেশিনটি বন্ধ করে দেওয়া এবং শারীরিকভাবে সরঞ্জামটি সংশোধন করা প্রয়োজন। আরও ব্যয়বহুল হলেও তারা দীর্ঘমেয়াদী ফিক্স সরবরাহ করে।

-

গেট এবং রানার সামঞ্জস্য: গেট এবং রানারদের আকার এবং নকশা সঠিক প্রবাহের জন্য গুরুত্বপূর্ণ। যদি তারা খুব ছোট হয় তবে তারা প্লাস্টিকের প্রবাহকে সীমাবদ্ধ করতে পারে। গেটটি প্রসারিত করা বা রানারদের প্রশস্ত করা কম প্রতিরোধের সাথে আরও উপাদান গহ্বরের মধ্যে প্রবাহিত হতে দেয়। মাল্টি-গহ্বরের ছাঁচগুলির জন্য, রানারদের ভারসাম্য বজায় রাখাও প্রতিটি গহ্বরকে সমানভাবে পূরণ করে তা নিশ্চিত করার জন্য মূল বিষয়।

-

ভেন্টিংয়ের উন্নতি: ছাঁচের মধ্যে আটকা পড়া বায়ু একটি কুশন হিসাবে কাজ করতে পারে, গহ্বরটি পূরণ করতে প্লাস্টিককে রোধ করে। বিদ্যমান ভেন্টগুলি পরিষ্কার করা একটি সাধারণ প্রথম পদক্ষেপ। যদি সমস্যাটি অব্যাহত থাকে তবে একটি ছাঁচ প্রস্তুতকারকের ছোট্ট শটটি যেখানে ঘটছে সেই পয়েন্টগুলিতে ছাঁচটিতে অতিরিক্ত ভেন্ট যুক্ত করতে হবে। কিছু ক্ষেত্রে, ক ভ্যাকুয়াম ভেন্টিং সিস্টেম সক্রিয়ভাবে ছাঁচ থেকে বায়ু টানতে ইনস্টল করা যেতে পারে।

-

হিটিং সিস্টেম বর্ধন: জটিল ছাঁচ বা ঘন প্রাচীরযুক্ত অংশগুলির জন্য, ক হট রানার সিস্টেম ব্যবহার করা যেতে পারে। ঠান্ডা রানারদের বিপরীতে, গরম রানাররা প্লাস্টিকের গলিতটি গেট পর্যন্ত ডানদিকে রাখে, পুনরায় গরম করার প্রয়োজনীয়তা দূর করে এবং আরও ধারাবাহিক তাপমাত্রা এবং সহজ প্রবাহ নিশ্চিত করে।

3। উপাদান নির্বাচন

কখনও কখনও, সহজ সমাধানটি হ'ল উপকরণগুলি স্যুইচ করা বা বর্তমানটি সঠিকভাবে প্রস্তুত করা হয়েছে তা নিশ্চিত করা।

-

সঠিক উপাদান গ্রেড নির্বাচন করা: একক ধরণের প্লাস্টিকের মধ্যে বিভিন্ন প্রবাহের বৈশিষ্ট্য সহ বিভিন্ন গ্রেড রয়েছে। আপনি যদি কম গলানো প্রবাহের হার (এমএফআর) সহ কোনও উপাদান ব্যবহার করছেন তবে আরও সহজেই প্রবাহিত করার জন্য ডিজাইন করা হয়েছে এমন একটি উচ্চতর এমএফআর গ্রেডে স্যুইচিং বিবেচনা করুন।

-

উপাদান শুকানোর কৌশল: অনেক হাইড্রোস্কোপিক প্লাস্টিক (যেমন নাইলন, অ্যাবস এবং পলিকার্বোনেট) বায়ু থেকে আর্দ্রতা শোষণ করে। যখন ed ালাই করা হয়, এই আর্দ্রতা বাষ্পে পরিণত হয়, যা প্লাস্টিকের প্রবাহকে বাধা দিতে পারে এবং সংক্ষিপ্ত শট তৈরি করতে পারে। প্রসেসিংয়ের আগে আপনার উপাদানটি গরম বাতাস বা ডেসিক্যান্ট ড্রায়ারে সঠিকভাবে শুকানো হয়েছে তা নিশ্চিত করুন।

সংক্ষিপ্ত শট প্রতিরোধ

একটি সংক্ষিপ্ত শট মোকাবেলা করার সর্বোত্তম উপায় হ'ল এটি প্রথম স্থানে ঘটতে বাধা দেওয়া। নকশা এবং রক্ষণাবেক্ষণের পর্যায়ক্রমে সক্রিয় ব্যবস্থাগুলি লাইনের নিচে উল্লেখযোগ্য সময় এবং অর্থ সাশ্রয় করতে পারে।

-

উত্পাদন জন্য ডিজাইন (ডিএফএম) নীতিগুলি: এটি একটি গুরুত্বপূর্ণ প্রথম পদক্ষেপ। ডিএফএম উত্পাদন প্রক্রিয়া মাথায় রেখে একটি অংশ ডিজাইন করা জড়িত। যখন এটি ইনজেকশন ছাঁচনির্মাণের কথা আসে তখন এর অর্থ:

-

অভিন্ন প্রাচীরের বেধ: প্রাচীরের বেধে নাটকীয় পরিবর্তনগুলি এড়িয়ে চলুন। এটি প্লাস্টিকের প্রবাহকে নিশ্চিত করে এবং একটি ধারাবাহিক হারে শীতল হয়, পাতলা বিভাগগুলিতে সংক্ষিপ্ত শটগুলি প্রতিরোধ করে।

-

উপযুক্ত পাঁজর এবং বস ডিজাইন: নিশ্চিত করুন যে পাঁজর, মনিব এবং অন্যান্য বৈশিষ্ট্যগুলি সহজ প্লাস্টিকের প্রবাহকে সহজতর করতে এবং বায়ু ফাঁদ প্রতিরোধের জন্য যথাযথ খসড়া কোণ এবং ফিললেটগুলির সাথে ডিজাইন করা হয়েছে।

-

প্রবাহের দৈর্ঘ্য হ্রাস করুন: অংশটি ডিজাইন করুন যাতে প্লাস্টিকের গেট থেকে অত্যধিক দীর্ঘ দূরত্বে ভ্রমণ করতে হয় না, অকাল শীতল হওয়ার ঝুঁকি হ্রাস করে।

-

-

নিয়মিত মেশিন রক্ষণাবেক্ষণ: একটি ভাল রক্ষণাবেক্ষণ মেশিন একটি নির্ভরযোগ্য মেশিন। আপনার ইনজেকশন ছাঁচনির্মাণ মেশিনটি নিয়মিত চেক করা এবং সার্ভিসিং করা অনেকগুলি সমস্যা রোধ করতে পারে যা সংক্ষিপ্ত শটগুলির দিকে পরিচালিত করে।

-

অগ্রভাগ এবং ব্যারেল পরিষ্কার করুন: দৃ solid ়তর প্লাস্টিকের কোনও বাধা বা বিল্ড-আপ নেই তা নিশ্চিত করুন যা উপাদান প্রবাহকে সীমাবদ্ধ করতে পারে।

-

হিটার ব্যান্ড এবং থার্মোকলগুলি পরীক্ষা করুন: প্লাস্টিকটি অভিন্নভাবে গলে যাচ্ছে এবং কাঙ্ক্ষিত তাপমাত্রায় পৌঁছেছে তা নিশ্চিত করার জন্য সমস্ত হিটিং উপাদানগুলি সঠিকভাবে কাজ করছে তা যাচাই করুন।

-

-

উপাদান পরিচালনা সেরা অনুশীলন: যথাযথ উপাদান সঞ্চয় এবং প্রস্তুতি প্রয়োজনীয়।

-

সঠিক শুকনো: সরবরাহকারী দ্বারা প্রস্তাবিত হিসাবে সর্বদা শুকনো হাইড্রোস্কোপিক উপকরণগুলি শুকনো। এটি সম্ভবত এই উপকরণগুলির জন্য একক সবচেয়ে গুরুত্বপূর্ণ প্রতিরোধমূলক পদক্ষেপ।

-

যথাযথ স্টোরেজ: আর্দ্রতা শোষণ এবং দূষণ রোধ করতে সিলড, জলবায়ু-নিয়ন্ত্রিত পরিবেশে রজনগুলি সংরক্ষণ করুন।

-

কেস স্টাডিজ

বাস্তব-জগতের উদাহরণগুলি চিত্রিত করে যে কীভাবে সমস্যা সমাধানের সংক্ষিপ্ত শটগুলির নীতিগুলি অনুশীলনে প্রয়োগ হয়। এই কেস স্টাডিজগুলি পদ্ধতিগত নির্ণয়ের গুরুত্বকে তুলে ধরে।

-

কেস স্টাডি 1: পাতলা প্রাচীরযুক্ত ইলেকট্রনিক্স কেসিং

-

সমস্যা: একজন নির্মাতা গ্রাহক ইলেকট্রনিক্স ডিভাইসের জন্য একটি পাতলা প্রাচীরযুক্ত কেসিং তৈরি করছিলেন। অংশগুলি ধারাবাহিকভাবে গেট থেকে দূরে একটি কোণে একটি সংক্ষিপ্ত শট নিয়ে বেরিয়ে আসে।

-

রোগ নির্ণয়: চাপ এবং গতি বাড়ানোর প্রাথমিক প্রচেষ্টা ব্যর্থ হয়েছে, যার ফলে ছাঁচের অন্যান্য অংশে ফ্ল্যাশ (অতিরিক্ত প্লাস্টিক) সৃষ্টি হয়। একটি বিশদ বিশ্লেষণে দেখা গেছে যে পাতলা বিভাগের মধ্য দিয়ে প্রবাহিত হওয়ার সাথে সাথে প্লাস্টিকটি খুব দ্রুত শীতল হচ্ছে।

-

সমাধান: দলটি নির্ধারণ করেছিল যে গলে তাপমাত্রা অংশের পাতলা জ্যামিতির জন্য খুব কম ছিল। তারা ব্যারেল এবং অগ্রভাগের তাপমাত্রা 20 ডিগ্রি ফারেনহাইট বৃদ্ধি করেছে, যা অতিরিক্ত চাপের প্রয়োজন ছাড়াই পুরো গহ্বরটি পূরণ করার জন্য প্লাস্টিকের সান্দ্রতাটিকে যথেষ্ট পরিমাণে হ্রাস করে। অংশগুলি তখন ত্রুটি ছাড়াই উত্পাদিত হয়েছিল।

-

-

কেস স্টাডি 2: মাল্টি-ক্যাভিটি ক্যাপ ছাঁচ

-

সমস্যা: চারটি অভিন্ন গহ্বরযুক্ত একটি ছাঁচ এক বা দুটি গহ্বরে সংক্ষিপ্ত শট তৈরি করছিল এবং অন্যগুলি পুরোপুরি পূর্ণ হয়েছিল।

-

রোগ নির্ণয়: যেহেতু সংক্ষিপ্ত শটগুলি নির্দিষ্ট গহ্বরগুলিতে স্থানীয়করণ করা হয়েছিল, তাই সমস্যাটি মেশিন সেটিংস বা উপাদানগুলির সাথে সম্পর্কিত ছিল না। এটা একটি ছাঁচ নকশা সমস্যা । রানারদের একটি ভিজ্যুয়াল পরিদর্শন থেকে জানা গেছে যে শর্ট শট গহ্বরের দিকে পরিচালিত রানার অন্যদের তুলনায় কিছুটা দীর্ঘ এবং পাতলা ছিল, যার ফলে একটি ঘটেছিল চাপ ভারসাম্যহীনতা .

-

সমাধান: ছাঁচটি একটি সরঞ্জামের দোকানে প্রেরণ করা হয়েছিল যেখানে রানাররা অভিন্ন দৈর্ঘ্য এবং ব্যাসের মতো পুনরায় মেশিন করা হয়েছিল। এই রানার সিস্টেমে ভারসাম্যপূর্ণ , নিশ্চিত করা যে প্লাস্টিকটি চারটি গহ্বরের সমান চাপের সাথে প্রবাহিত হয়েছে, সংক্ষিপ্ত শটগুলি দূর করে।

-

উন্নত কৌশল

উচ্চ-ভলিউম উত্পাদন বা জটিল অংশগুলির জন্য, সংক্ষিপ্ত শটগুলি নির্ণয় এবং প্রতিরোধের জন্য আরও বৈজ্ঞানিক পদ্ধতি প্রচুর পরিমাণে সময় এবং অর্থ সাশ্রয় করতে পারে।

-

ছাঁচ প্রবাহ বিশ্লেষণ: এমনকি একটি ছাঁচ নির্মিত হওয়ার আগে, ছাঁচ প্রবাহ বিশ্লেষণ (এমএফএ) সফ্টওয়্যার ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া অনুকরণ করতে পারে। এটি ভবিষ্যদ্বাণী করে যে গলিত প্লাস্টিক কীভাবে একটি গহ্বর পূরণ করবে, সংক্ষিপ্ত শট, এয়ার ট্র্যাপস এবং ওয়েল্ড লাইনের মতো সম্ভাব্য সমস্যার ক্ষেত্রগুলি চিহ্নিত করবে। এমএফএ ব্যবহার করে ইঞ্জিনিয়াররা অনুকূলিত করতে পারেন গেটের অবস্থান , রানার সিস্টেম , এবং কোনও ইস্পাত কাটা হওয়ার আগে ত্রুটিগুলি রোধ করতে অংশ প্রাচীরের বেধ।

-

সেন্সর এবং পর্যবেক্ষণ সিস্টেম: আধুনিক ইনজেকশন ছাঁচনির্মাণ মেশিনগুলি সেন্সর দিয়ে সজ্জিত হতে পারে যা চাপ, তাপমাত্রা এবং গতিতে রিয়েল-টাইম ডেটা সরবরাহ করে। ইন-মোল্ড চাপ সেন্সর বিশেষভাবে দরকারী; তারা গহ্বরের অভ্যন্তরে চাপ পরিমাপ করে এবং একটি সেকেন্ডের একটি ভগ্নাংশে একটি সংক্ষিপ্ত শট সনাক্ত করতে পারে, যাতে মেশিনটি স্বয়ংক্রিয়ভাবে বন্ধ হয়ে যায়। এই স্তরের পর্যবেক্ষণের অপারেটরদের সুনির্দিষ্ট, ডেটা-চালিত সমন্বয়গুলি তৈরি করতে সক্ষম করে এবং ধারাবাহিক অংশের গুণমান নিশ্চিত করে।

উপসংহার

ক শর্ট শট কেবল একটি দৃশ্যমান ত্রুটির চেয়ে বেশি; এটি একটি স্পষ্ট সংকেত যে ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া, মেশিন বা ছাঁচ ডিজাইনের কিছু সিঙ্কের বাইরে। যদিও তারা উত্পাদন ক্ষেত্রে একটি সাধারণ হতাশা, তারা একটি সমাধানযোগ্য সমস্যাও। পদ্ধতিগতভাবে মূল কারণটি নির্ণয়ের মাধ্যমে - এটি উপাদান, মেশিন সেটিংস বা নিজেই ছাঁচের সাথে একটি সমস্যা - আপনি কার্যকর সমাধানগুলি বাস্তবায়ন করতে পারেন এবং উত্পাদনকে ট্র্যাকের দিকে ফিরে পেতে পারেন।

দীর্ঘমেয়াদী সাফল্যের মূল চাবিকা প্রতিরোধ । মত নীতি আলিঙ্গন দ্বারা উত্পাদন জন্য ডিজাইন (ডিএফএম) এবং নিয়মিত রক্ষণাবেক্ষণ এবং যথাযথ উপাদান হ্যান্ডলিং বাস্তবায়ন করে, আপনি সংক্ষিপ্ত শটগুলি এমনকি হওয়ার আগেও কমিয়ে আনতে পারেন। এবং জটিল বা উচ্চ-ভলিউম প্রকল্পগুলির জন্য, উন্নত সরঞ্জামগুলির মতো ছাঁচ প্রবাহ বিশ্লেষণ এবং ইন-মোল্ড সেন্সরগুলি প্রথম থেকেই গুণমান এবং দক্ষতা নিশ্চিত করার জন্য একটি শক্তিশালী উপায় সরবরাহ করে। শেষ পর্যন্ত, সংক্ষিপ্ত শটগুলি বোঝা এবং সম্বোধন করা কেবল একটি ত্রুটি ঠিক করার বিষয়ে নয়, তবে সামঞ্জস্যপূর্ণ, উচ্চমানের ফলাফলের জন্য আপনার সম্পূর্ণ ইনজেকশন ছাঁচনির্মাণ অপারেশনকে অনুকূলিতকরণ সম্পর্কে।