ভূমিকা

নাইলন ইনজেকশন ছাঁচনির্মাণ: একটি ব্যাপক নির্দেশিকা

ইনজেকশন ছাঁচনির্মাণ সবচেয়ে একক হিসাবে দাঁড়িয়েছে গুরুত্বপূর্ণ এবং ব্যাপকভাবে ব্যবহৃত প্রক্রিয়া ভর উৎপাদন প্লাস্টিকের অংশ জন্য. এই উত্পাদন কৌশল একটি ছাঁচ গহ্বর মধ্যে গলিত উপাদান ইনজেকশনের জড়িত, যেখানে এটি চূড়ান্ত পছন্দসই আকারে ঠান্ডা এবং দৃঢ় হয়. প্রক্রিয়াটি সাধারণ গৃহস্থালীর পণ্য এবং অত্যাধুনিক চিকিৎসা সরঞ্জাম থেকে শুরু করে গুরুত্বপূর্ণ স্বয়ংচালিত উপাদান পর্যন্ত সবকিছু তৈরি করার জন্য দায়ী।

যদিও কৌশলটি নিজেই বহুমুখী, এর সাফল্য ব্যবহৃত উপাদানের বৈশিষ্ট্যের উপর নির্ভর করে। প্রবেশ করুন নাইলন রাসায়নিকভাবেও পরিচিত পলিমাইড (Pক) .

নাইলন একটি উচ্চ-কার্যক্ষমতা সম্পন্ন থার্মোপ্লাস্টিক, যার অর্থ এটি উল্লেখযোগ্য রাসায়নিক অবক্ষয় ছাড়াই বারবার গলিত এবং সংস্কার করা যেতে পারে। আবিষ্কারের পর থেকে, এটি বিশ্বের অন্যতম জনপ্রিয় এবং গুরুত্বপূর্ণ ইঞ্জিনিয়ারিং প্লাস্টিক হয়ে উঠেছে।

কেন নাইলন ইনজেকশন ছাঁচনির্মাণের জন্য একটি জনপ্রিয় পছন্দ

ইনজেকশন ছাঁচনির্মাণে নাইলনের জনপ্রিয়তা তার বৈশিষ্ট্যগুলির অনন্য ভারসাম্যের মধ্যে নিহিত যা প্রায়শই অন্যান্য, কম দামের প্লাস্টিকগুলিতে অনুপলব্ধ:

-

ব্যতিক্রমী যান্ত্রিক বৈশিষ্ট্য: নাইলন offers a combination of high শক্তি, দৃঢ়তা, এবং দৃঢ়তা , এটি উচ্চ লোড এবং চাপ অধীন অংশ জন্য আদর্শ তৈরীর.

-

উচ্চতর পরিধান প্রতিরোধের: এটি একটি সহজাত কম অধিকারী ঘর্ষণ সহগ , এটিকে গিয়ার এবং বিয়ারিংয়ের মতো অন্যান্য পৃষ্ঠের বিপরীতে চলাচল বা স্লাইডিং জড়িত অংশগুলির জন্য পছন্দের উপাদান তৈরি করে।

-

তাপীয় স্থিতিশীলতা: এটা সহ্য করতে পারে উচ্চ অপারেটিং তাপমাত্রা অন্যান্য অনেক সাধারণ থার্মোপ্লাস্টিকের চেয়ে, ইঞ্জিন বে বা বৈদ্যুতিক উপাদানগুলিতে প্রয়োগের জন্য গুরুত্বপূর্ণ।

-

রাসায়নিক প্রতিরোধের: এটি অনেক তেল, জ্বালানী এবং দ্রাবকের ভাল প্রতিরোধের প্রস্তাব দেয়।

কাঁচা পলিমাইড পেলেটগুলিকে দ্রুত জটিল, টেকসই এবং সুনির্দিষ্টভাবে ইঞ্জিনিয়ার করা অংশে রূপান্তরিত করার ক্ষমতা তৈরি করে নাইলন ইনজেকশন ছাঁচনির্মাণ অসংখ্য উচ্চ-চাহিদা শিল্প জুড়ে একটি অপরিহার্য প্রক্রিয়া।

নাইলন ইনজেকশন ছাঁচনির্মাণ কি?

সংজ্ঞা এবং মূল প্রক্রিয়া

নাইলন injection molding একটি উচ্চ-আয়তনের উত্পাদন প্রক্রিয়া যা গলিত ইনজেকশনের মাধ্যমে জটিল, ত্রিমাত্রিক অংশ তৈরি করতে ব্যবহৃত হয় পলিমাইড (নাইলন) একটি ছাঁচ গহ্বর মধ্যে একটি থার্মোপ্লাস্টিক হিসাবে, নাইলনকে উত্তপ্ত করা হয় যতক্ষণ না এটি তরল হয়ে যায়, উচ্চ চাপে জোর করে একটি বন্ধ ছাঁচে পরিণত হয়, ঠান্ডা এবং শক্ত হতে দেওয়া হয় এবং অবশেষে একটি সমাপ্ত অংশ হিসাবে বের করে দেওয়া হয়।

প্রক্রিয়াটি মৌলিকভাবে অন্যান্য প্লাস্টিকের ইনজেকশন ছাঁচনির্মাণের অনুরূপ, তবে নাইলনের অনন্য উপাদান বৈশিষ্ট্যের (বিশেষ করে উচ্চ গলনাঙ্ক এবং হাইগ্রোস্কোপিক প্রকৃতি) এর কারণে তাপমাত্রা, আর্দ্রতা নিয়ন্ত্রণ এবং ইনজেকশন চাপের প্রতি বিশেষ মনোযোগ প্রয়োজন।

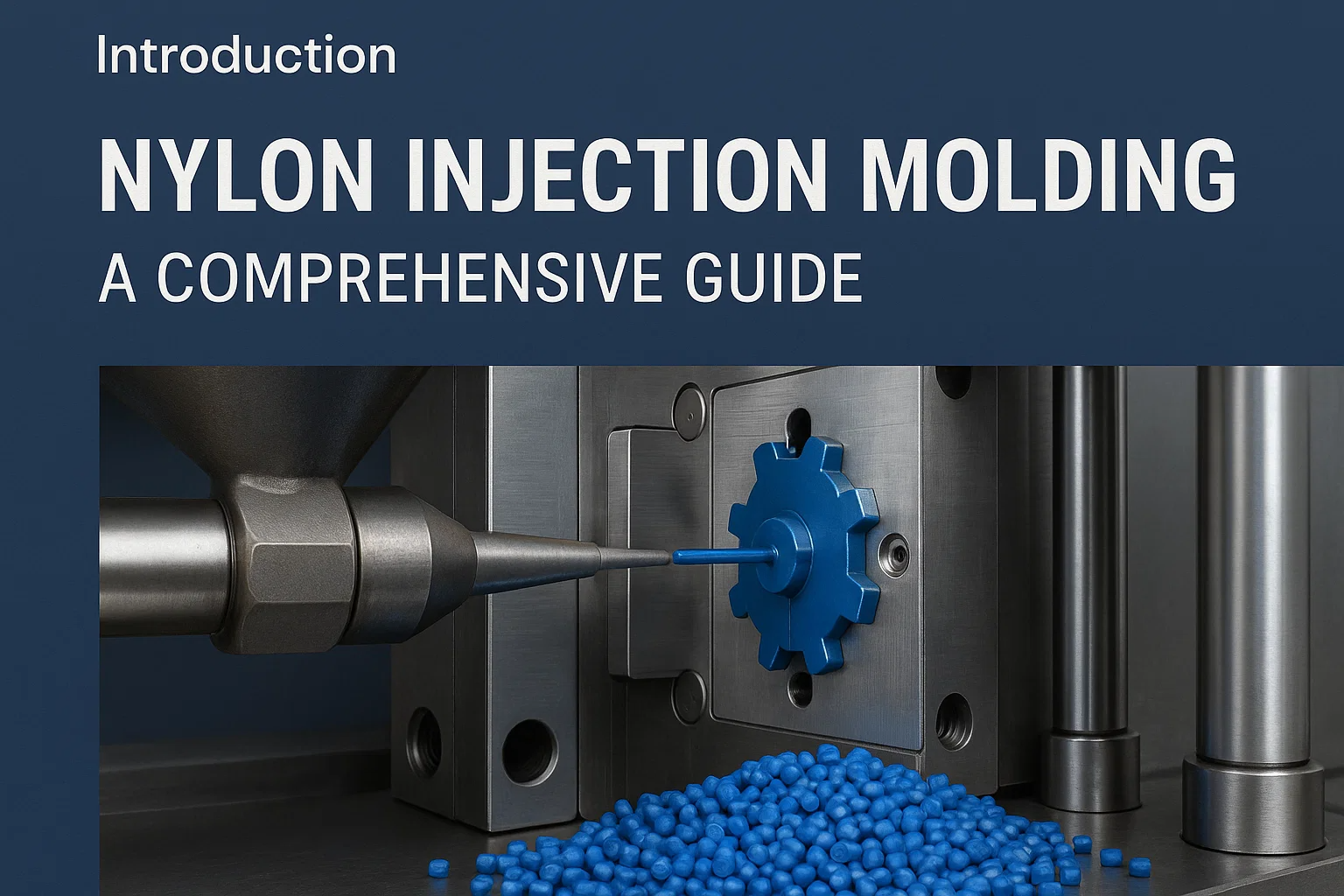

নাইলন ইনজেকশন ছাঁচনির্মাণের মূল পদক্ষেপ

পুরো প্রক্রিয়াটি চক্রাকার এবং চারটি মূল পর্যায় জড়িত:

1. গলে যাওয়া এবং প্লাস্টিককরণ

কাঁচা নাইলন উপাদান (সাধারণত পেলেট আকারে) একটি হপার থেকে একটি উত্তপ্ত ব্যারেলে খাওয়ানো হয়। ক পারস্পরিক স্ক্রু ব্যারেল কাঁচি ভিতরে এবং উপাদান কম্প্রেস. ব্যারেল হিটার থেকে তাপ এবং স্ক্রু আন্দোলন থেকে ঘর্ষণীয় তাপের সংমিশ্রণ নাইলনকে গলিয়ে ব্যারেলের সামনের দিকে নিয়ে যায়। প্রতিরোধ করার জন্য এই পদক্ষেপটি সাবধানে নিয়ন্ত্রণ করতে হবে তাপীয় অবক্ষয় নাইলনের, যা চূড়ান্ত অংশের যান্ত্রিক বৈশিষ্ট্যের সাথে আপস করতে পারে।

2. ইনজেকশন এবং ভর্তি

একবার গলিত নাইলনের পর্যাপ্ত "শট" জমে গেলে, স্ক্রুটি দ্রুত এগিয়ে যায়, একটি প্লাঞ্জার হিসাবে কাজ করে। এই ক্রিয়াটি অগ্রভাগ, স্প্রু, রানার্স এবং গেটগুলির মাধ্যমে গলিত নাইলনকে খুব উচ্চ চাপে বাধ্য করে, অবশেষে ছাঁচের গহ্বরটি পূরণ করে। ইনজেকশন গতি এবং চাপ অত্যন্ত গুরুত্বপূর্ণ এবং পাতলা-প্রাচীরযুক্ত, স্ফটিক নাইলন সমস্ত অংশ পূরণ করে তা নিশ্চিত করার জন্য অপ্টিমাইজ করা আবশ্যক যেমন ত্রুটি সৃষ্টি না করে ছোট শট বা জেটিং .

3. কুলিং এবং প্যাকিং

ছাঁচ গহ্বর ভরাট করার পরে, একটি সংক্ষিপ্ত প্যাকিং (বা ধরে রাখা) চাপ উপাদানের সংকোচনের জন্য ক্ষতিপূরণের জন্য এটি রক্ষণাবেক্ষণ করা হয় কারণ এটি ঠান্ডা এবং শক্ত হতে শুরু করে। নাইলন একটি আধা-ক্রিস্টালাইন প্লাস্টিক, যার অর্থ এটি উল্লেখযোগ্যভাবে সঙ্কুচিত হয়। এই প্যাকিং চাপ যেমন ত্রুটি কমানোর জন্য অত্যাবশ্যক ডুবের চিহ্ন এবং ensuring dimensional accuracy. Cooling water circulating through channels in the mold removes heat, causing the part to solidify.

4. ইজেকশন

একবার অংশ যথেষ্ট অনমনীয় হয়, ছাঁচ খোলে, এবং ইজেক্টর পিন সমাপ্ত নাইলন অংশ গহ্বর বাইরে ধাক্কা. কারণ নাইলনের যন্ত্রাংশ অপেক্ষাকৃত শক্ত হতে পারে এমনকি যখন উষ্ণ, উপযুক্ত খসড়া কোণ এবং pin locations are critical to ensure smooth ejection without damaging the part or the mold. The mold then closes, ready to begin the next cycle.

নাইলন উপকরণ এবং কম্পোজিট প্রকার

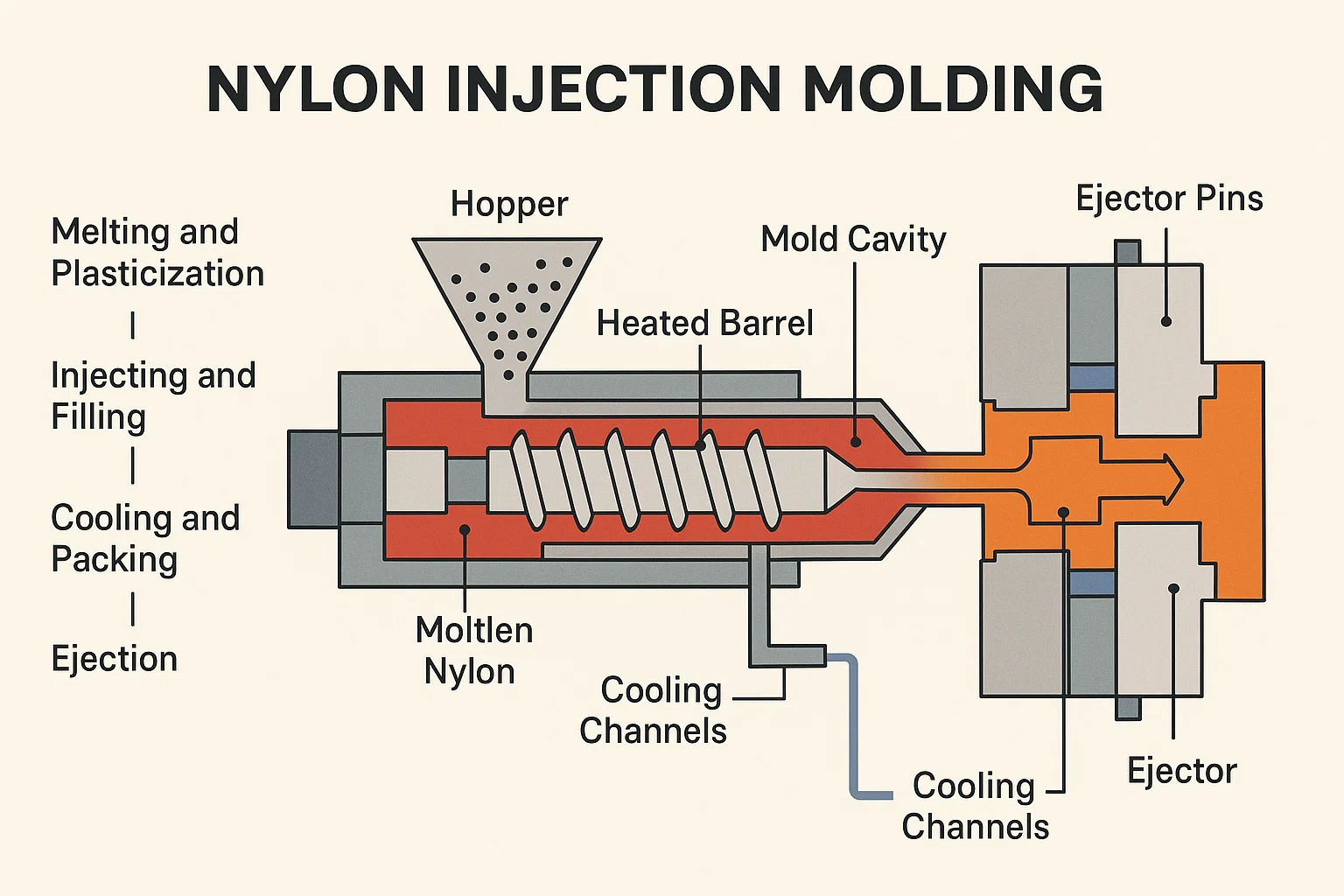

যদিও প্রায়শই কেবল "নাইলন" হিসাবে উল্লেখ করা হয়, পলিমাইড উপাদানগুলির একটি পরিবারকে অন্তর্ভুক্ত করে, যার প্রত্যেকটির একটি অনন্য রাসায়নিক কাঠামো রয়েছে যা বিভিন্ন ইনজেকশন ছাঁচনির্মাণ অ্যাপ্লিকেশনের জন্য এর বৈশিষ্ট্য এবং উপযুক্ততা নির্দেশ করে। দুটি সংখ্যা যা "নাইলন" অনুসরণ করে (যেমন, নাইলন 6, নাইলন 66) প্রারম্ভিক মনোমারগুলিতে কার্বন পরমাণুর সংখ্যা নির্দেশ করে।

সাধারণ নাইলন প্রকারের ওভারভিউ

| নাইলন Type | প্রাথমিক বৈশিষ্ট্য | মূল অ্যাপ্লিকেশন |

| নাইলন 6 (Pক6) | যান্ত্রিক শক্তি, দৃঢ়তা, এবং প্রভাব প্রতিরোধের ভাল ভারসাম্য; Pক66 এর চেয়ে প্রক্রিয়া করা সহজ। PA66 এর চেয়ে উচ্চ আর্দ্রতা শোষণ। | স্বয়ংচালিত ট্রিম, যন্ত্রপাতির যন্ত্রাংশ, গিয়ার, বিয়ারিং, পাওয়ার টুল হাউজিং। |

| নাইলন 66 (PA66) | উচ্চতর গলে যাওয়া তাপমাত্রা, উচ্চতর তাপ এবং রাসায়নিক প্রতিরোধের, এবং PA6 এর চেয়ে ভাল পরিধান বৈশিষ্ট্য; উচ্চ প্রক্রিয়াকরণ খরচ। | ইঞ্জিন কভার, রেডিয়েটর শেষ ট্যাংক, বৈদ্যুতিক সংযোগকারী, উচ্চ-তাপমাত্রা কাঠামোগত উপাদান। |

| নাইলন 12 (PA12) | সাধারণ নাইলনগুলির মধ্যে সর্বনিম্ন ঘনত্ব এবং সর্বনিম্ন আর্দ্রতা শোষণ; চমৎকার রাসায়নিক প্রতিরোধের এবং মাত্রিক স্থিতিশীলতা। | জ্বালানী লাইন, এয়ার ব্রেক টিউবিং, সুনির্দিষ্ট উপাদানগুলির জন্য চমৎকার মাত্রিক স্থিতিশীলতা প্রয়োজন। |

চাঙ্গা কম্পোজিট ভূমিকা

আরও বেশি শক্তি, দৃঢ়তা, বা তাপীয় কর্মক্ষমতা প্রয়োজন এমন অ্যাপ্লিকেশনগুলির জন্য, নাইলন ঘন ঘন ফিলারগুলিকে শক্তিশালী করার সাথে যুক্ত করা হয়।

-

গ্লাস ভরা নাইলন: সবচেয়ে সাধারণ যৌগ যোগ করা জড়িত গ্লাস ফাইবার (যেমন, নাইলন 6 GF30, যার অর্থ 30% গ্লাস ফাইবার সহ নাইলন 6)। এটি ব্যাপকভাবে উপাদান এর বৃদ্ধি প্রসার্য শক্তি, দৃঢ়তা (মডুলাস), এবং তাপ বিক্ষেপণ তাপমাত্রা . যাইহোক, এটি উপাদান সংকোচনও বাড়ায়, যা উচ্চতর হতে পারে যুদ্ধ পাতা এবং requires careful mold design.

-

কার্বন ফাইবার রিইনফোর্সড নাইলন: সর্বাধিক দৃঢ়তা, শক্তি এবং হ্রাস করা ওজন গুরুত্বপূর্ণ হলে ব্যবহৃত হয়। কার্বন ফাইবার উচ্চতর যান্ত্রিক বৈশিষ্ট্য প্রদান করে কিন্তু একটি উচ্চ উপাদান খরচ আসে.

-

খনিজ ভরা নাইলন: মাত্রিক স্থিতিশীলতা উন্নত করতে, সংকোচন কমাতে এবং মসৃণ পৃষ্ঠের সমাপ্তি অর্জন করতে ব্যবহৃত হয়, যদিও সাধারণত প্রভাব শক্তিতে ট্রেড-অফ সহ।

ডান নাইলন নির্বাচন

উপযুক্ত নাইলন নির্বাচন করার জন্য প্রতিযোগী উপাদান বৈশিষ্ট্য এবং খরচের মধ্যে একটি সতর্ক বাণিজ্য জড়িত:

-

অপারেটিং তাপমাত্রা: অংশ একটি তাপ উৎস কাছাকাছি হলে, উচ্চতর গলনাঙ্ক নাইলন 66 বা a কাচ ভরা যৌগ প্রায়ই প্রয়োজন হয়।

-

আর্দ্রতা পরিবেশ: উচ্চ আর্দ্রতা বা পানির নিচে কাজ করবে এমন অংশগুলির জন্য, নাইলন 12 সেরা অফার করে মাত্রিক স্থিতিশীলতা এর কম জল শোষণের কারণে।

-

যান্ত্রিক চাপ: ধ্রুবক লোড বা উচ্চ প্রভাবের অধীনে অংশগুলি সাধারণত একটি উচ্চ স্ফটিক গ্রেড বা a প্রয়োজন গ্লাস ভর্তি এর সংস্করণ নাইলন 6 or 66 .

ইনজেকশন ছাঁচনির্মাণে নাইলন ব্যবহারের সুবিধা

একটি ইঞ্জিনিয়ারিং প্লাস্টিক হিসাবে নাইলনের সাফল্য যান্ত্রিক, তাপীয় এবং রাসায়নিক বৈশিষ্ট্যগুলির চিত্তাকর্ষক সমন্বয়ের কারণে, যা পণ্য প্লাস্টিক এবং এমনকি কিছু ধাতুর তুলনায় স্বতন্ত্র সুবিধা প্রদান করে।

1. উচ্চ শক্তি এবং দৃঢ়তা

নাইলন গ্রেড (বিশেষ করে PA66 এবং গ্লাস-ভরা কম্পোজিট) চমৎকার প্রদর্শন করে প্রসার্য শক্তি এবং স্থিতিস্থাপকতার মডুলাস (কঠোরতা)। এটি তাদের কাঠামোগত উপাদানগুলির জন্য আদর্শ করে তোলে যা বিকৃত না হয়ে উল্লেখযোগ্য লোড বহন করতে হবে, যেমন বন্ধনী, লিভার এবং মেশিন হাউজিং।

2. চমৎকার পরিধান এবং ঘর্ষণ প্রতিরোধের

নাইলন একটি সহজাত কম অধিকারী ঘর্ষণ সহগ এবং high abrasion resistance. This property is paramount for dynamic applications where parts slide or rub against one another.

-

মূল আবেদন: নাইলন is frequently used for self-lubricating parts like গিয়ার, বিয়ারিং এবং বুশিং , বাহ্যিক লুব্রিকেন্টের প্রয়োজনীয়তা হ্রাস করা।

3. ভাল রাসায়নিক প্রতিরোধের

পলিমাইডগুলি বিস্তৃত জৈব রাসায়নিকের জন্য শক্তিশালী প্রতিরোধের প্রস্তাব দেয়, যার মধ্যে রয়েছে:

-

তেল এবং গ্রীস: স্বয়ংচালিত এবং শিল্প যন্ত্রপাতি উপাদানগুলির জন্য গুরুত্বপূর্ণ।

-

জ্বালানি: এটি জ্বালানী সিস্টেমের অংশগুলির জন্য উপযুক্ত করা।

-

দ্রাবক: কঠোর পরিচ্ছন্নতা বা অপারেটিং পরিবেশে স্থায়িত্ব প্রদান।

4. উচ্চ তাপ প্রতিরোধের

অনেক সাধারণ থার্মোপ্লাস্টিক যেমন পলিথিন (PE) বা পলিপ্রোপিলিন (PP) এর তুলনায় নাইলন সহ্য করতে পারে উল্লেখযোগ্যভাবে উচ্চ অপারেটিং তাপমাত্রা . এটি বিশেষ করে নাইলন 66 এর জন্য সত্য, এবং আরও বেশি যখন গ্লাস ফাইবার দিয়ে শক্তিশালী করা হয়, যা তীব্রভাবে বৃদ্ধি করে হিট ডিফ্লেকশন টেম্পারেচার (HDT) . এই তাপীয় স্থিতিশীলতা আন্ডার-দ্য-হুড স্বয়ংচালিত যন্ত্রাংশের মতো চাহিদাযুক্ত অ্যাপ্লিকেশনগুলিতে এর ব্যবহারের অনুমতি দেয়।

5. ক্লান্তি এবং প্রভাব প্রতিরোধের

নাইলন চমৎকার প্রতিরোধের আছে ক্লান্তি , যার অর্থ এটি ক্র্যাকিং ছাড়াই বারবার স্ট্রেস চক্র (লোডিং এবং আনলোডিং) সহ্য করতে পারে। তদ্ব্যতীত, অনেক নাইলন গ্রেড, বিশেষ করে অ-ভরা ধরনের, ভাল বজায় রাখে প্রভাব প্রতিরোধের এমনকি নিম্ন তাপমাত্রায়, আকস্মিক ধাক্কার বিরুদ্ধে স্থায়িত্ব নিশ্চিত করে।

6. ভাল বৈদ্যুতিক নিরোধক বৈশিষ্ট্য

নাইলন একটি কার্যকর বৈদ্যুতিক নিরোধক। তার উচ্চ অস্তরক শক্তি এবং resistance to tracking make it a common choice for:

-

বৈদ্যুতিক সংযোগকারী: সঠিকভাবে এবং নিরাপদে কারেন্ট প্রবাহ নিশ্চিত করা।

-

হাউজিং এবং ইনসুলেটর: সংবেদনশীল ইলেকট্রনিক্স সুরক্ষা.

ইনজেকশন ছাঁচনির্মাণে নাইলন ব্যবহারের অসুবিধা

উচ্চ-কার্যকারিতা প্রকৌশল প্লাস্টিক হিসাবে এর অসংখ্য সুবিধা থাকা সত্ত্বেও, নাইলন নির্দিষ্ট উপাদান এবং প্রক্রিয়াকরণ চ্যালেঞ্জ উপস্থাপন করে যা সফল ইনজেকশন ছাঁচনির্মাণের জন্য পরিচালনা করা আবশ্যক।

1. উচ্চ আর্দ্রতা শোষণ (হাইগ্রোস্কোপিক প্রকৃতি)

নাইলনের সাথে সবচেয়ে উল্লেখযোগ্য চ্যালেঞ্জ হল এর হাইড্রোস্কোপিক প্রকৃতি -এটি সহজেই আশেপাশের পরিবেশ থেকে আর্দ্রতা শোষণ করে।

-

উপাদানের উপর প্রভাব: ছাঁচনির্মাণের আগে, অতিরিক্ত আর্দ্রতা বাড়ে হাইড্রোলাইসিস উচ্চ-তাপমাত্রা গলে যাওয়ার প্রক্রিয়া চলাকালীন। এই প্রতিক্রিয়া পলিমার চেইনগুলিকে ভেঙে দেয়, যার ফলে আণবিক ওজনের মারাত্মক ক্ষতি হয় এবং এইভাবে, চূড়ান্ত অংশের যান্ত্রিক শক্তি এবং প্রভাব প্রতিরোধের একটি নাটকীয় হ্রাস (প্রায়ই ভঙ্গুরতা হিসাবে প্রকাশ পায়)।

-

সমাধান: নাইলন must be thoroughly শুকনো প্রক্রিয়াকরণের ঠিক আগে খুব কম আর্দ্রতা (সাধারণত PA66 এর জন্য 0.1% এর কম)।

2. আর্দ্রতার কারণে মাত্রিক অস্থিরতা

ছাঁচনির্মাণ-পরবর্তী, নাইলন অংশগুলি পরিবেষ্টিত পরিবেশের সাথে ভারসাম্য না হওয়া পর্যন্ত আর্দ্রতা শোষণ করবে। এই আর্দ্রতা শোষণ উপাদান কারণ ফুলে যাওয়া , তাৎপর্যপূর্ণ নেতৃস্থানীয় মাত্রিক পরিবর্তন .

-

নকশা বিবেচনা: ডিজাইনারদের অবশ্যই শুষ্ক, ঢালাই করা অংশ এবং স্থিতিশীল, শর্তযুক্ত অংশের মধ্যে মাত্রার পার্থক্যের জন্য দায়ী করতে হবে, বিশেষত উচ্চ নির্ভুলতা প্রয়োজন এমন উপাদানগুলির জন্য।

3. হাইড্রোলাইসিস এবং অবক্ষয়ের জন্য সম্ভাব্য

উল্লিখিত হিসাবে, যদি গলে যাওয়ার সময় আর্দ্রতা থাকে তবে উপাদানটি হ্রাস পায়। ঠিকমতো শুকিয়ে গেলেও নাইলন থাকে ক অপেক্ষাকৃত সংকীর্ণ প্রক্রিয়াকরণ উইন্ডো অন্য কিছু থার্মোপ্লাস্টিকের তুলনায়। অতিরিক্ত গরম বা পিপা মধ্যে অত্যধিক বাসস্থান সময় হতে পারে তাপীয় অবক্ষয় , এর দিকে পরিচালিত করে:

-

বিবর্ণতা (প্রায়শই হলুদ)

-

যান্ত্রিক বৈশিষ্ট্য হ্রাস .

-

ক্ষয়কারী অ্যামোনিয়া গ্যাসের মুক্তি।

4. উচ্চ উপাদান সংকোচন

নাইলন একটি আধা-ক্রিস্টালাইন পলিমার, যার অর্থ শীতল হওয়ার পরে এর অভ্যন্তরীণ গঠন উল্লেখযোগ্যভাবে পরিবর্তিত হয়। এই একটি তুলনামূলকভাবে বাড়ে উচ্চ এবং অ্যানিসোট্রপিক (অসম) ভলিউমেট্রিক সংকোচন (প্রায়শই 1% থেকে 2%)।

-

পরিণতি: উচ্চ সংকোচনের ঝুঁকি বাড়ায় যুদ্ধ পাতা এবং makes maintaining tight dimensional tolerances more challenging than with amorphous plastics.

5. উচ্চতর খরচ

পলিপ্রোপিলিন (পিপি) বা পলিথিন (পিই) এর মতো কমোডিটি থার্মোপ্লাস্টিকগুলির তুলনায়, নাইলন গ্রেডগুলি সাধারণত আরো ব্যয়বহুল . খরচ উচ্চতর কর্মক্ষমতা দ্বারা ন্যায্য, কিন্তু এটি একটি ফ্যাক্টর যা প্রকৌশল অ্যাপ্লিকেশন যেখানে এর শক্তি এবং তাপ প্রতিরোধের কঠোরভাবে প্রয়োজন সীমাবদ্ধ করে।

নাইলন ইনজেকশন ছাঁচনির্মাণ জন্য নকশা বিবেচনা

নাইলনের মতো স্ফটিক উপকরণের সাথে কাজ করার সময় কার্যকর অংশের নকশা অ-আলোচনাযোগ্য। উচ্চ উপাদান সংকোচন পরিচালনা করতে, অভ্যন্তরীণ চাপ কমাতে এবং দক্ষ প্রক্রিয়াকরণ নিশ্চিত করতে ডিজাইনারদের অবশ্যই অভিন্নতা এবং মসৃণ রূপান্তরকে অগ্রাধিকার দিতে হবে।

1. প্রাচীর বেধ নির্দেশিকা

-

অভিন্নতা মূল: একক সবচেয়ে গুরুত্বপূর্ণ নিয়ম একটি বজায় রাখা হয় অভিন্ন প্রাচীর বেধ অংশ জুড়ে। যেহেতু নাইলন শীতল হওয়ার পরে উল্লেখযোগ্যভাবে সঙ্কুচিত হয়, তাই পুরুত্বের তারতম্যের কারণে শীতল করার হার পরিবর্তিত হবে, যা এর প্রাথমিক চালক অভ্যন্তরীণ চাপ এবং যুদ্ধ পাতা .

-

সর্বোত্তম বেধ: যদিও নির্দিষ্ট নির্দেশিকাগুলি গ্রেড অনুসারে পরিবর্তিত হয়, সাধারণত প্রাচীরের বেধগুলি থেকে পরিসীমা 0.040 থেকে 0.150 ইঞ্চি (1.0 থেকে 3.8 মিমি) . অভিন্নতা বজায় রাখার জন্য মোটা দেয়াল এড়ানো উচিত বা কোর করা উচিত।

2. অতিরিক্ত শক্তির জন্য পাঁজরের নকশা

প্রাচীরের বেধ নাটকীয়ভাবে বৃদ্ধি না করে শক্তি এবং দৃঢ়তা যোগ করার জন্য পাঁজর অপরিহার্য।

-

পাঁজরের বেধ: একটি পাঁজরের পুরুত্ব মধ্যে হওয়া উচিত 50% এবং 60% নামমাত্র প্রাচীর বেধ এটি সমর্থন করে. পাঁজরকে খুব মোটা করা ঝুঁকি তৈরি করে a ডুব চিহ্ন বিপরীত পৃষ্ঠে।

-

পাঁজরের উচ্চতা: পাঁজরের উচ্চতা সাধারণত প্রাচীরের নামমাত্র পুরুত্বের তিনগুণের বেশি হওয়া উচিত নয়।

3. সহজ ইজেকশনের জন্য খসড়া কোণ

যেহেতু নাইলনের অংশগুলি শক্ত এবং উষ্ণ অবস্থায় বের হয়ে যায়, তাই পর্যাপ্ত ড্রাফ্ট (টেপার) প্রয়োজন যাতে সেগুলিকে ছাঁচ থেকে মসৃণভাবে স্ক্র্যাফিং বা ওয়ার্পিং ছাড়াই মুক্তি দেয়।

-

ন্যূনতম খসড়া: একটি ন্যূনতম খসড়া জন্য লক্ষ্য 0.5° থেকে 1.0° প্রতি পাশ গভীর ড্র বা টেক্সচার্ড পৃষ্ঠতলের জন্য, খসড়া কোণকে বৃদ্ধি করুন 2° বা তার বেশি .

4. গেটের অবস্থান এবং নকশা

গেট হল গলিত প্লাস্টিকের প্রবেশ বিন্দু, এবং এর বসানো অংশের গুণমানকে উল্লেখযোগ্যভাবে প্রভাবিত করে, বিশেষ করে নাইলনের মতো উচ্চ-সঙ্কুচিত উপাদানের জন্য।

-

নিট লাইন ছোট করুন: ঢালাই বা অ-গুরুত্বপূর্ণ এলাকায় একসঙ্গে গলিত সামনে ধাক্কা গেট সনাক্ত করুন বোনা লাইন দুটি গলিত ফ্রন্ট মিলিত হলে তৈরি করা শক্তি হ্রাস পাবে।

-

গেটের আকার: গেটটি যথেষ্ট পরিমাণে অনুমতি দেওয়ার জন্য যথেষ্ট বড় হওয়া উচিত প্যাকিং চাপ গহ্বরে প্রেরণ করা, যা কমানোর জন্য অপরিহার্য ডুবের চিহ্ন এবং controlling shrinkage.

-

ওয়ারপেজ নিয়ন্ত্রণ করুন: ভারী বৈশিষ্ট্য বা বড়, সমতল অংশগুলির কাছাকাছি গেট যাতে প্রয়োজনীয় প্যাকিং চাপ প্রয়োগ করা হয় যেখানে সঙ্কুচিত হওয়ার সম্ভাবনা বেশি থাকে।

5. স্ট্রেস ঘনত্ব এড়ানো

-

কোণার রেডিআই: তীক্ষ্ণ অভ্যন্তরীণ কোণগুলি এড়িয়ে চলুন। তীক্ষ্ণ 90° কোণগুলি স্ট্রেস ঘনত্বের বিন্দু তৈরি করে যেখানে অংশটি লোডের অধীনে ক্র্যাক বা ব্যর্থ হওয়ার সম্ভাবনা বেশি।

-

প্রস্তাবিত ব্যাসার্ধ: সমস্ত অভ্যন্তরীণ কোণে কমপক্ষে একটি ব্যাসার্ধ থাকা উচিত সন্নিহিত প্রাচীর বেধের 50% (R ≥ 0.5T) .

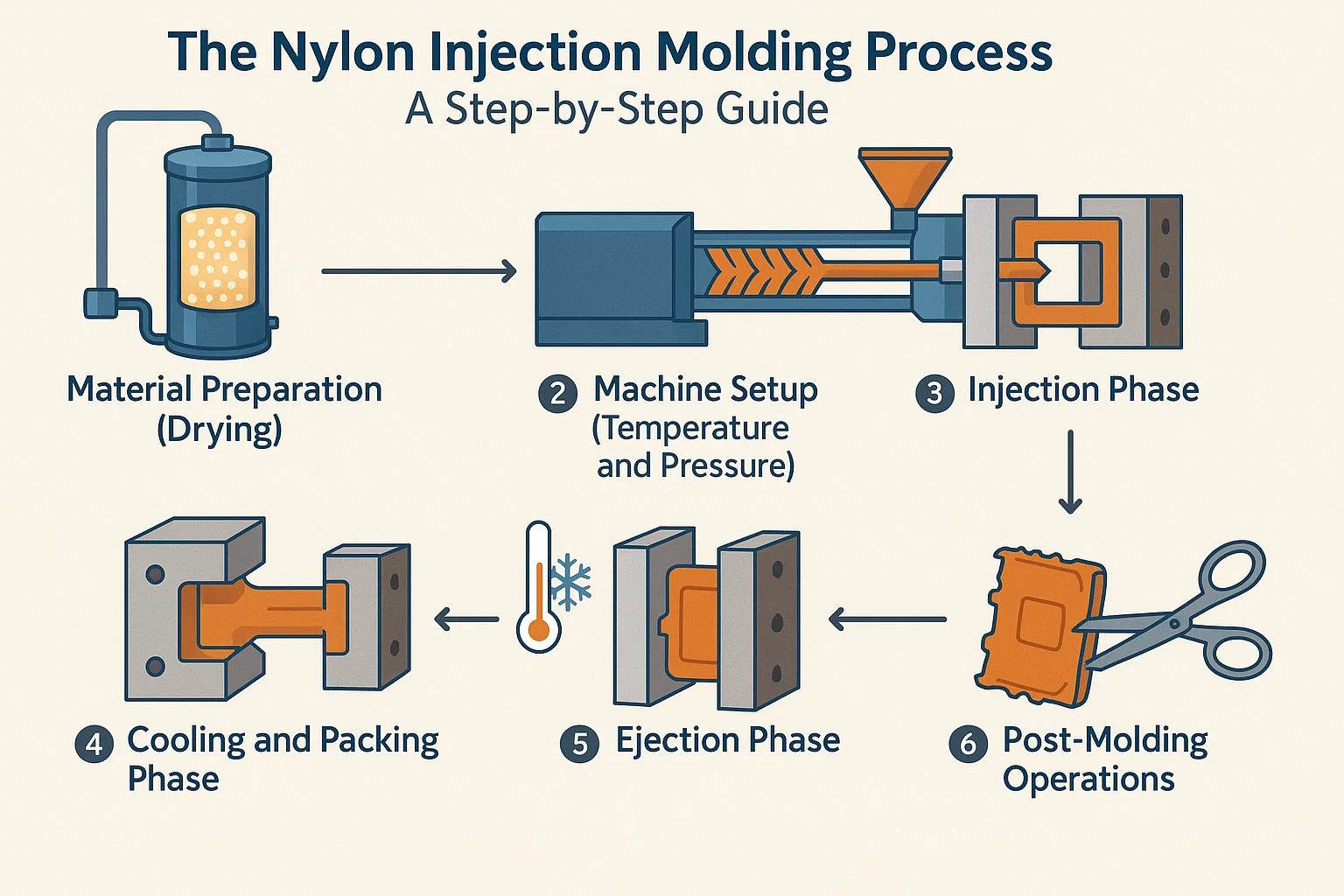

নাইলন ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া: একটি ধাপে ধাপে নির্দেশিকা

নাইলনের সফল ছাঁচনির্মাণ প্রক্রিয়ার পরামিতিগুলির প্রতি যত্নশীল মনোযোগের প্রয়োজন, প্রাথমিকভাবে আর্দ্রতার প্রতি সংবেদনশীলতা এবং এর আধা-স্ফটিক প্রকৃতির দ্বারা চালিত হয়।

1. উপাদান প্রস্তুত (শুকানো)

এটি তর্কযোগ্যভাবে সবচেয়ে সমালোচনামূলক পদক্ষেপ। নাইলনের কারণে হাইড্রোস্কোপিক প্রকৃতি , বাতাস থেকে শোষিত আর্দ্রতা গলে যাওয়ার আগে অবশ্যই অপসারণ করতে হবে। যদি শুকানো না হয়, তাহলে আর্দ্রতার কারণে উপাদানটি নষ্ট হয়ে যায় হাইড্রোলাইসিস প্রক্রিয়াকরণের সময়, যার ফলে দুর্বল, ভঙ্গুর অংশ।

-

প্রয়োজনীয়তা: নাইলন must be dried in a ডেসিক্যান্ট ড্রায়ার বা vacuum oven to a residual moisture level of 0.1% এর কম (প্রায়ই PA66 এর জন্য কম)।

-

পদ্ধতি: তাপমাত্রায় শুকাতে সাধারণত 4-6 ঘন্টা সময় লাগে 80°C এবং 110°C (176°F এবং 230°F) , নির্দিষ্ট নাইলন গ্রেড এবং ফিলার সামগ্রীর উপর নির্ভর করে।

2. মেশিন সেটআপ (তাপমাত্রা এবং চাপ)

নাইলনের উচ্চ গলনাঙ্কের কারণে উচ্চ প্রক্রিয়াকরণ তাপমাত্রা প্রয়োজন।

-

গলিত তাপমাত্রা: ব্যারেল তাপমাত্রা প্রোফাইল একটি গলিত তাপমাত্রা অর্জনের জন্য সেট করা হয়েছে যা নিশ্চিত করে যে নাইলন সম্পূর্ণরূপে গলিত কিন্তু তাপীয় অবক্ষয় রোধ করে। সাধারণত গলিত তাপমাত্রা থেকে পরিসীমা 230°C থেকে 300°C (446°F থেকে 572°F) .

-

ছাঁচের তাপমাত্রা: A উচ্চ ছাঁচ তাপমাত্রা নাইলনের জন্য অপরিহার্য (প্রায়ই এর মধ্যে 80°C এবং 120°C / 176°F এবং 248°F ) একটি গরম ছাঁচ গলিত তরলতা বজায় রাখতে সাহায্য করে, সম্পূর্ণ স্ফটিককরণের সুবিধা দেয়, অভ্যন্তরীণ চাপ কমায় এবং কমিয়ে দেয় যুদ্ধ পাতা .

-

পিছনের চাপ: নিম্ন থেকে মাঝারি পিঠের চাপ সাধারণত অত্যধিক শিয়ার তাপ তৈরি না করে ভাল গলিত সমজাতীয়করণ নিশ্চিত করতে ব্যবহৃত হয়, যা অবনতির কারণ হতে পারে।

3. ইনজেকশন ফেজ

গলিত নাইলন ছাঁচের গহ্বরে ইনজেকশন দেওয়া হয়।

-

ইনজেকশন গতি: A দ্রুত ইনজেকশন গতি প্রায়শই ছাঁচের গহ্বরটি দ্রুত পূরণ করতে পছন্দ করা হয় যখন নাইলন গলে যাওয়া এখনও গরম এবং তরল থাকে। এটি প্রতিরোধের জন্য গুরুত্বপূর্ণ ছোট শট এবং minimizing the formation of prominent বোনা লাইনs (ঢালাই লাইন)।

-

ইনজেকশন চাপ: নাইলনের সান্দ্রতা কাটিয়ে উঠতে এবং ঘন প্যাকিং নিশ্চিত করতে উচ্চ ইনজেকশন চাপ সাধারণত প্রয়োজনীয়।

4. কুলিং এবং প্যাকিং ফেজ

নাইলন ঠান্ডা হওয়ার সাথে সাথে এটি উল্লেখযোগ্যভাবে সঙ্কুচিত হয়।

-

প্যাকিং (হোল্ডিং) চাপ: ইনজেকশনের পরপরই চাপ বজায় রাখা হয় ( প্যাকিং ফেজ ) ভলিউমেট্রিক সংকোচনের জন্য ক্ষতিপূরণের জন্য গহ্বরের মধ্যে আরও উপাদানকে জোর করা। এই চাপ প্রতিরোধের জন্য অত্যন্ত গুরুত্বপূর্ণ ডুবের চিহ্ন পুরু বিভাগে এবং মাত্রিক নির্ভুলতা নিশ্চিত করা।

-

শীতল করার সময়: স্ফটিক কাঠামোকে সম্পূর্ণরূপে বিকাশের অনুমতি দেওয়ার জন্য এবং বিকৃতি ছাড়াই ইজেকশনের জন্য অংশটি যথেষ্ট শক্ত কিনা তা নিশ্চিত করার জন্য শীতল হওয়া আবশ্যক।

5. ইজেকশন ফেজ

একবার ঠান্ডা হয়ে গেলে, ছাঁচটি খোলে এবং ইজেক্টর সিস্টেম অংশটি সরিয়ে দেয়।

-

হ্যান্ডলিং: ছাঁচ এখনও গরম থাকাকালীন অংশগুলি বের হয়ে যায়। যথাযথ খসড়া কোণ এবং well-designed ejection pins are vital to avoid structural damage or cosmetic blemishes (stress whitening).

6. পোস্ট ছাঁচনির্মাণ অপারেশন

-

ট্রিমিং/ডিফ্ল্যাশিং: গেটের অবশিষ্টাংশ, রানার এবং যেকোনো ফ্ল্যাশ অপসারণ করা হচ্ছে।

-

কন্ডিশনিং (ঐচ্ছিক কিন্তু সাধারণ): যেহেতু অংশটি শুষ্ক এবং মাত্রাগতভাবে স্থিতিশীল as-molded কিন্তু ভঙ্গুর, এটা প্রায়ই হয় শর্তযুক্ত এটি উষ্ণ জলে ভিজিয়ে বা একটি নিয়ন্ত্রিত আর্দ্রতা পরিবেশে উন্মুক্ত করে। এটি অংশটিকে আর্দ্রতা শোষণ করতে দেয়, এর উদ্দেশ্যমূলক দৃঢ়তা, নমনীয়তা এবং প্রভাব প্রতিরোধের পুনরুদ্ধার করে।

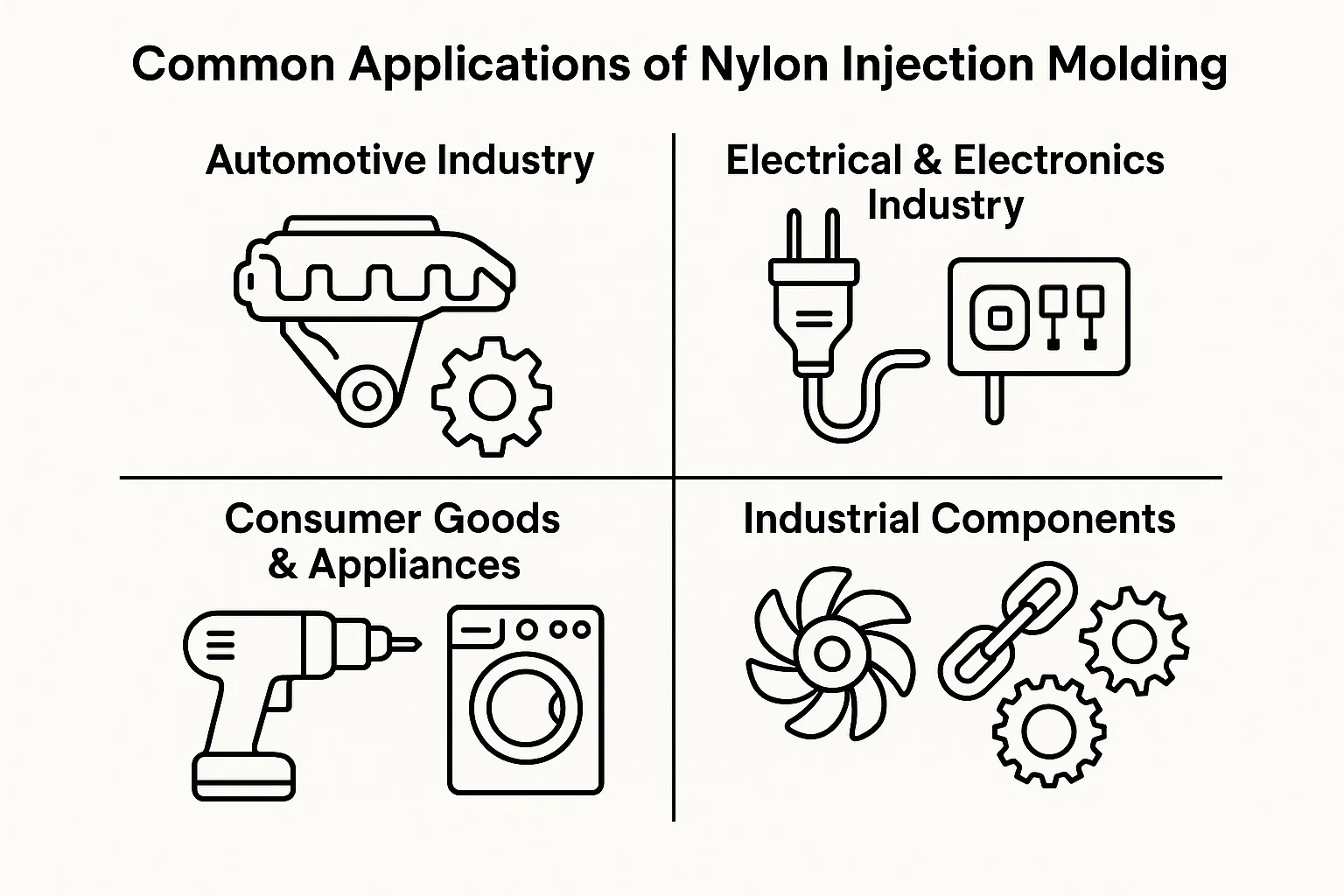

নাইলন ইনজেকশন ছাঁচনির্মাণের সাধারণ অ্যাপ্লিকেশন

নাইলনের উচ্চ শক্তি, তাপ প্রতিরোধের, এবং চমৎকার পরিধান বৈশিষ্ট্যের অনন্য সমন্বয় এটিকে বিভিন্ন শিল্পে অনেক চাহিদাপূর্ণ অ্যাপ্লিকেশনে ধাতু প্রতিস্থাপনের জন্য একটি পছন্দের পছন্দ করে তোলে।

1. স্বয়ংচালিত শিল্প

স্বয়ংচালিত সেক্টর হল ইনজেকশন-ছাঁচানো নাইলনের সবচেয়ে বড় ভোক্তাদের মধ্যে একটি, বিশেষ করে রিইনফোর্সড গ্রেড (গ্লাস-ভরা PA6 এবং PA66), যেখানে উচ্চ-তাপ পরিবেশে কর্মক্ষমতা অপরিহার্য।

-

আন্ডার-দ্য-হুড উপাদান: ইঞ্জিন কভার, ইনটেক ম্যানিফোল্ড, কুলিং সিস্টেমের উপাদান (রেডিয়েটর শেষ ট্যাঙ্ক), এবং তেল ফিল্টার হাউজিং।

-

যান্ত্রিক অংশ: গিয়ার, বিয়ারিং, থ্রাস্ট ওয়াশার এবং বুশিং যার জন্য কম ঘর্ষণ এবং উচ্চ স্থায়িত্ব প্রয়োজন।

-

নিরাপত্তা এবং কাঠামো: এয়ারব্যাগ পাত্রে এবং বিভিন্ন কাঠামোগত বন্ধনী এবং ক্লিপ।

2. বৈদ্যুতিক এবং ইলেকট্রনিক্স শিল্প

উচ্চ অস্তরক শক্তি এবং তাপ প্রতিরোধের কারণে, নাইলন এমন উপাদানগুলির জন্য আদর্শ যা শক্তি পরিচালনা করে বা আগুন-প্রতিরোধী বৈশিষ্ট্যগুলির প্রয়োজন হয়।

-

সংযোগকারী এবং হাউজিং: বৈদ্যুতিক প্লাগ, টার্মিনাল ব্লক, পাওয়ার টুল হাউজিং এবং সার্কিট ব্রেকার উপাদান।

-

অন্তরক: Spacers, standoffs, এবং বিভিন্ন অন্তরক বাধা.

3. ভোক্তা পণ্য এবং যন্ত্রপাতি

নাইলন ব্যবহার করা হয় যেখানে স্থায়িত্ব, মসৃণ নান্দনিকতা এবং প্রতিদিনের জিনিসপত্রে পরিধানের প্রতিরোধের প্রয়োজন হয়।

-

পাওয়ার টুল: ড্রিল, স্যান্ডার্স এবং করাতের জন্য হাউজিং এবং অভ্যন্তরীণ চলমান অংশ।

-

যন্ত্রপাতি: ওয়াশিং মেশিন, ভ্যাকুয়াম ক্লিনার এবং রান্নাঘরের যন্ত্রপাতির জন্য গিয়ার, ক্যাম এবং কাঠামোগত অংশ।

-

ক্রীড়া সরঞ্জাম: স্কি বাইন্ডিং, সাইকেল চালানোর উপাদান এবং টেকসই বাকল।

4. শিল্প উপাদান

নাইলনের চমৎকার রাসায়নিক এবং পরিধান প্রতিরোধের কারণে এটি তরল হ্যান্ডলিং এবং ভারী যন্ত্রপাতির জন্য গুরুত্বপূর্ণ।

-

তরল সিস্টেম: তেল এবং রাসায়নিকের প্রতিরোধের কারণে পাম্পের অংশ, ভালভ বডি, ইম্পেলার এবং তরল কাপলিং।

-

যন্ত্রপাতি: রোলার, চেইন গাইড, স্প্রোকেট এবং প্লেট পরিধান।

5. মেডিকেল ডিভাইস

নাইলন 6 এবং নাইলন 66, বিশেষত বিশেষায়িত, জৈব-সামঞ্জস্যপূর্ণ গ্রেড, এমন উপাদানগুলির জন্য ব্যবহৃত হয় যেগুলির জন্য নির্বীজন এবং সুনির্দিষ্ট যান্ত্রিক ফাংশন প্রয়োজন।

-

অস্ত্রোপচারের যন্ত্র: হ্যান্ডেল, ক্ল্যাম্প এবং অ-প্রতিস্থাপনযোগ্য উপাদান।

-

ডায়াগনস্টিক সরঞ্জাম: হাউজিং এবং যান্ত্রিক অংশ।

সাধারণ নাইলন ইনজেকশন ছাঁচনির্মাণ সমস্যার সমাধান করা

এমনকি সর্বোত্তম নকশা এবং মেশিন সেটআপের সাথেও সমস্যা দেখা দিতে পারে। নাইলন অংশগুলির কার্যকরী সমস্যা সমাধানের জন্য উপাদানটির উচ্চ সংকোচন, স্ফটিকতা এবং আর্দ্রতা সংবেদনশীলতা ত্রুটি হিসাবে কীভাবে প্রকাশ পায় তা বোঝার প্রয়োজন।

1. ওয়ার্পিং (বিকৃতি)

ওয়ারপেজ শীতল হওয়ার পরে অংশটির বিকৃতি বা মোচড়, এবং এটি নাইলনের মতো আধা-ক্রিস্টালাইন উপাদানগুলির সাথে সবচেয়ে সাধারণ সমস্যা।

-

কারণ:

-

অসম কুলিং: প্রাথমিক কারণ; প্রায়শই অ-ইউনিফর্ম প্রাচীর বেধ বা নির্দিষ্ট ছাঁচ এলাকায় অপর্যাপ্ত শীতল কারণে।

-

অ্যানিসোট্রপিক সংকোচন: উচ্চ এবং দিকনির্দেশক সংকোচন, বিশেষ করে কাচ-ভরা উপকরণ সহ।

-

নিম্ন ছাঁচ তাপমাত্রা: খুব ঠান্ডা একটি ছাঁচ অভিন্ন স্ফটিককরণ প্রতিরোধ করে।

-

-

সমাধান:

-

ছাঁচের তাপমাত্রা বৃদ্ধি করুন: একটি গরম ছাঁচ (100 °C এর কাছাকাছি) ধীর, আরও অভিন্ন শীতল এবং স্ফটিক বৃদ্ধি নিশ্চিত করে।

-

গেটের অবস্থান অপ্টিমাইজ করুন: গলিত প্রবাহের ভারসাম্য বজায় রাখতে এবং সংকোচনের দিক নিয়ন্ত্রণ করতে গেটটি রাখুন।

-

ডিজাইন পর্যালোচনা: নিশ্চিত করুন প্রাচীর বেধ যতটা সম্ভব অভিন্ন।

2. সিঙ্ক চিহ্ন (বিষণ্নতা)

ডোবার চিহ্ন একটি অংশের পৃষ্ঠের উপর স্থানীয়ভাবে বিষণ্নতা, সাধারণত বিপরীত পুরু বিভাগ, পাঁজর, বা বস।

-

কারণ:

-

অপর্যাপ্ত প্যাকিং চাপ: অভ্যন্তরীণ সংকোচনের জন্য ক্ষতিপূরণের জন্য প্যাকিং পর্যায়ে পর্যাপ্ত উপাদান প্রবেশ করানো হয় না।

-

দেয়ালের বেধ খুব বেশি: একটি পুরু অংশের মূলটি ঠান্ডা হতে খুব বেশি সময় নেয় এবং অভ্যন্তরীণভাবে সঙ্কুচিত হয়।

-

-

সমাধান:

-

প্যাকিং চাপ এবং সময় বাড়ান: সঙ্কুচিত কোরে উপাদান খাওয়ানোর জন্য উচ্চ ধারণ চাপ বজায় রাখুন।

-

গেটের আকার বাড়ান: একটি বড় গেট প্যাকিং চাপকে কার্যকরভাবে স্থানান্তর করতে দেয়।

-

পুনরায় ডিজাইন করুন: সমস্যাযুক্ত বিভাগের পুরুত্ব হ্রাস করুন, বা এটি মূল আউট করুন।

-

3. নিট লাইন (ওয়েল্ড লাইন)

বোনা লাইন (বা ওয়েল্ড লাইন) দেখা যায় যেখানে দুটি গলিত ফ্রন্ট একত্রিত হয়, প্রায়শই গর্ত বা সন্নিবেশের চারপাশে। নাইলনের জন্য, এই লাইনগুলি দুর্বল পয়েন্ট।

-

কারণ:

-

নিম্ন গলিত তাপমাত্রা/ধীর গতি: গলিত ফ্রন্টগুলি মিলিত হওয়ার আগে নাইলন খুব বেশি ঠান্ডা হয়, সঠিক ফিউশন প্রতিরোধ করে।

-

-

সমাধান:

-

গলিত তাপমাত্রা বৃদ্ধি করুন: নিশ্চিত করুন the nylon is hot enough for better molecular mixing upon meeting.

-

ইনজেকশনের গতি বাড়ান: গলে সামনের অংশ গরম রাখতে দ্রুত গহ্বরটি পূরণ করুন।

-

পুনরায় ডিজাইন করুন: সামঞ্জস্য করুন গেট অবস্থান একটি কম কাঠামোগতভাবে সমালোচনামূলক বা লুকানো এলাকায় বোনা লাইন সরাতে.

-

4. ছোট শট (অসম্পূর্ণ পূরণ)

A ছোট শট খালি জায়গা রেখে ছাঁচের গহ্বর সম্পূর্ণরূপে পূরণ করতে ব্যর্থ হয়।

-

কারণ:

-

নিম্ন গলিত তাপমাত্রা: নাইলন সম্পূর্ণরূপে প্রবাহিত করার জন্য খুব সান্দ্র।

-

অপর্যাপ্ত ইনজেকশন চাপ/গতি: উপাদানটিকে গহ্বরের শেষ দিকে ধাক্কা দেওয়ার জন্য যথেষ্ট বল বা গতি নেই।

-

-

সমাধান:

-

গলে যাওয়া তাপমাত্রা এবং ইনজেকশনের গতি বাড়ান।

-

ছাঁচ ভেন্ট করুন: নিশ্চিত করুন air can escape the cavity, especially in deep pockets.

-

5. জেটিং (কৃমির মতো ট্রেইল)

জেটিং এটি ঘটে যখন গলিত নাইলনকে একটি ছোট গেট দিয়ে দ্রুত গহ্বরে গুলি করা হয়, যার ফলে এটি মসৃণভাবে ফ্যানের পরিবর্তে স্রোতের মতো কুঁকড়ে যায়।

-

কারণ:

-

অত্যধিক ইনজেকশন গতি একটি ছোট গেট খোলার মাধ্যমে।

-

দুর্বল গেট ডিজাইন: গেট সরাসরি একটি বড়, খোলা এলাকায় লক্ষ্য করে।

-

-

সমাধান:

-

ইনজেকশনের গতি হ্রাস করুন পূরণের শুরুতে (বেগ প্রোফাইলিং)।

-

গেটের আকার বাড়ান।

-

গেটের অবস্থান পুনরায় ডিজাইন করুন: একটি ছাঁচের পিন, কোর বা প্রাচীরের বিরুদ্ধে জেটটিকে লক্ষ্য করুন যাতে প্রবাহটিকে অবিলম্বে বিলীন হতে বাধ্য করা যায়।

-

6. অবনতি (ভঙ্গুরতা/হলুদ)

অধঃপতন পলিমারের রাসায়নিক ভাঙ্গন, যার ফলে বৈশিষ্ট্য নষ্ট হয়।

-

কারণ:

-

আর্দ্রতা (হাইড্রোলাইসিস): সবচেয়ে সাধারণ কারণ; অপর্যাপ্ত উপাদান শুকানোর।

-

অতিরিক্ত গলে যাওয়া তাপমাত্রা: নির্দিষ্ট নাইলন গ্রেডের জন্য তাপমাত্রা খুব বেশি।

-

দীর্ঘ বসবাসের সময়: নাইলন গরম ব্যারেলে খুব বেশিক্ষণ বসে থাকে (যেমন, একটি বড় মেশিনে ছোট শট)।

-

-

সমাধান:

-

নিশ্চিত করুন Proper Drying: আর্দ্রতা সামগ্রী এবং ড্রায়ার ফাংশন পুনরায় পরীক্ষা করুন।

-

গলে যাওয়া তাপমাত্রা বা চক্রের সময় হ্রাস করুন।

-

সঠিক মেশিন ব্যবহার করুন: একটি ছাঁচনির্মাণ মেশিন নির্বাচন করুন যেখানে শটের আকার ব্যারেল ক্ষমতার 40%-80%।

-

-

-

নাইলন ইনজেকশন ছাঁচনির্মাণের জন্য সর্বোত্তম অনুশীলন

নাইলনকে সফলভাবে ঢালাই করার জন্য ধারাবাহিকভাবে কঠোর প্রোটোকলের আনুগত্য প্রয়োজন যা এর মৌলিক চ্যালেঞ্জগুলিকে প্রশমিত করে, প্রাথমিকভাবে আর্দ্রতা এবং উচ্চ সংকোচন। এই সর্বোত্তম অনুশীলনগুলি প্রয়োগ করা গুণমান, স্থায়িত্ব এবং সর্বোত্তম চক্রের সময় নিশ্চিত করে।

1. সঠিক উপাদান হ্যান্ডলিং এবং স্টোরেজ

-

বাধ্যতামূলক শুকানো: সর্বদা অনুমান করুন নাইলন উপাদান শুকানোর প্রয়োজন। ব্যবহার a ডেসিক্যান্ট ড্রায়ার প্রস্তুতকারকের নির্দিষ্ট সীমার নিচে আর্দ্রতা কমাতে (সাধারণত <= 0.1% ) অবিলম্বে ব্যবহার করার আগে.

-

ক্লোজড-লুপ ফিডিং: আদর্শভাবে, একটি ব্যবহার করুন বন্ধ লুপ সিস্টেম পরিবহণের সময় পরিবেষ্টিত আর্দ্রতা পুনরায় শোষণ রোধ করতে ড্রায়ার থেকে সরাসরি মেশিন হপারে উপাদান খাওয়ানো।

-

সঞ্চয়স্থান: সিলবিহীন নাইলন ব্যাগ বা পাত্রে সংরক্ষণ করুন a শুষ্ক, জলবায়ু-নিয়ন্ত্রিত পরিবেশ বা re-seal them immediately after opening.

2. প্রক্রিয়া পরামিতি অপ্টিমাইজ করা

-

উচ্চ ছাঁচ তাপমাত্রা: একটি উচ্চ ছাঁচ তাপমাত্রা ব্যবহার করুন (প্রায়শই 80 °সে থেকে 120 °সে ) পূর্ণ এবং অভিন্ন প্রচার করা স্ফটিককরণ . এটি অভ্যন্তরীণ চাপ কমায়, ওয়ারপেজ কমিয়ে দেয় এবং চূড়ান্ত অংশের যান্ত্রিক বৈশিষ্ট্য উন্নত করে।

-

দ্রুত ইনজেকশন/নিয়ন্ত্রিত গতি: তুলনামূলকভাবে ব্যবহার করুন দ্রুত ইনজেকশন গতি থেকে ensure the melt front stays hot and fuses well (reducing knit line weakness). However, use velocity profiling to start slower and avoid জেটিং গেটে

-

পর্যাপ্ত প্যাকিং চাপ: পর্যাপ্ত নিয়োগ করুন ধারণ/প্যাকিং চাপ এবং time to compensate for nylon's high volumetric shrinkage and minimize ডুবের চিহ্ন .

3. ছাঁচ রক্ষণাবেক্ষণ এবং গেট ব্যবস্থাপনা

-

গেট ভেস্টিজ নিয়ন্ত্রণ: সেকেন্ডারি ট্রিমিং অপারেশন কমানোর জন্য পরিষ্কার গেট বিচ্ছেদ নিশ্চিত করুন, যা অংশটিকে ক্ষতিগ্রস্ত করতে পারে।

-

নিয়মিত পরিষ্কার করা: নিয়মিত ছাঁচের ভেন্ট এবং বিভাজন লাইন পরিষ্কার করুন। যথাযথ বাহক নাইলনের দ্রুত ভরাটের জন্য অত্যন্ত গুরুত্বপূর্ণ, বায়ুকে পালানোর অনুমতি দেয় এবং সংকুচিত গ্যাসের কারণে জ্বালাপোড়া (ডিজেলিং) প্রতিরোধ করে।

4. মান নিয়ন্ত্রণ এবং পোস্ট ছাঁচনির্মাণ

-

আর্দ্রতা পরীক্ষা: শুকানোর কার্যকারিতা যাচাই করতে রুটিন উপাদানের আর্দ্রতা পরীক্ষা (যেমন, কার্ল ফিশার টাইট্রেশন বা আর্দ্রতা বিশ্লেষক) প্রয়োগ করুন।

-

তাৎক্ষণিক কন্ডিশনিং: জন্য পরিকল্পনা পোস্ট ছাঁচনির্মাণ কন্ডিশনার (যেমন, গরম জলের স্নান বা আর্দ্রতা চেম্বার) যে অংশগুলির জন্য সর্বাধিক শক্ততা এবং প্রভাব প্রতিরোধের প্রয়োজন, কারণ শুষ্ক, ছাঁচে তৈরি অংশগুলি আরও ভঙ্গুর হবে।

-

মাত্রিক চেক: অংশগুলির উপর মাত্রিক গুণমান পরীক্ষা করুন পরে এগুলিকে কন্ডিশন্ড এবং স্থিতিশীল করা হয়েছে, কারণ আকারগুলি ছাঁচে তৈরি অবস্থা থেকে উল্লেখযোগ্যভাবে পরিবর্তিত হবে।

তাই

নাইলন ইনজেকশন ছাঁচনির্মাণ একটি শক্তিশালী এবং প্রয়োজনীয় উত্পাদন প্রক্রিয়া যা সরবরাহ করে উচ্চ-কর্মক্ষমতা, টেকসই, এবং খরচ-কার্যকর বিশ্বের সবচেয়ে চাহিদাপূর্ণ শিল্প জুড়ে উপাদান. উচ্চ শক্তি, চমৎকার পরিধান প্রতিরোধের, এবং তাপীয় স্থিতিশীলতার অনন্য প্রোফাইল পলিমাইডকে গিয়ার, হাউজিং এবং সংযোগকারীতে ধাতুর মতো ঐতিহ্যবাহী উপকরণ প্রতিস্থাপনের জন্য অপরিহার্য করে তোলে।