ইনজেকশন ছাঁচ সরঞ্জাম নকশা পরিচিতি

আপনি যদি পণ্য বিকাশ বা উত্পাদনতে থাকেন তবে আপনি সত্য জানেন: দ্য ইনজেকশন ছাঁচ সরঞ্জাম ভর উত্পাদনের অসম্পূর্ণ নায়ক। এটি যেখানে আপনার উজ্জ্বল নকশা উত্পাদন বাস্তবতা পূরণ করে এবং সত্যই, এটি যেখানে চক্রগুলি হয় অনুকূলিত বা আশাহীনভাবে জ্যাম করা হয়। ছাঁচটি কেবল প্রক্রিয়াটির একটি অংশ নয় - এটি হয় প্রক্রিয়া।

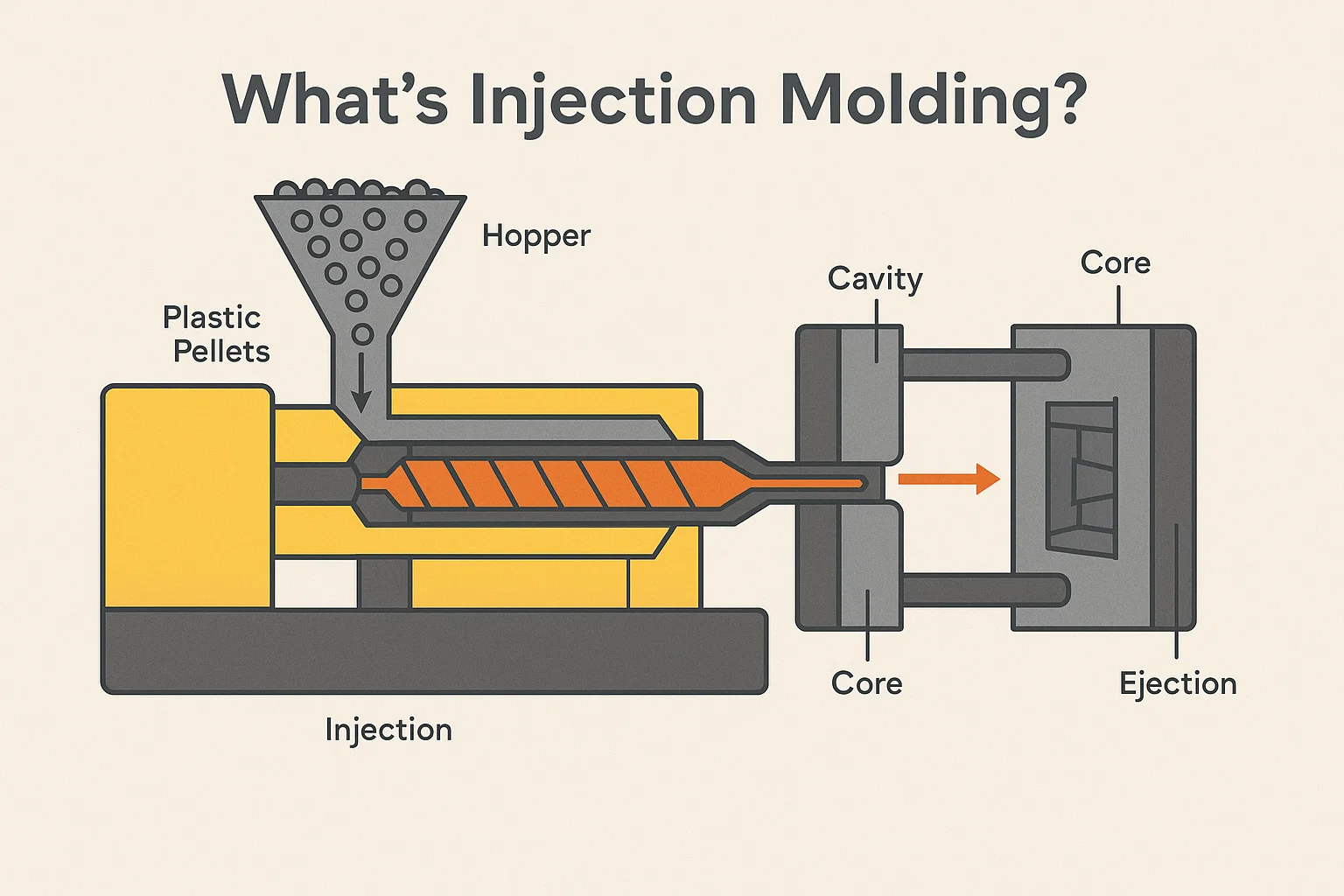

ইনজেকশন ছাঁচনির্মাণ কি?

এর মূলে, ইনজেকশন ছাঁচনির্মাণ ফোন কেস এবং বোতল ক্যাপ থেকে শুরু করে স্বয়ংচালিত ড্যাশবোর্ড এবং চিকিত্সা ডিভাইসগুলিতে প্লাস্টিকের যন্ত্রাংশ তৈরির জন্য একটি পরিশীলিত পদ্ধতি। এটি গলিত প্লাস্টিকের উপাদান ইনজেকশনের মাধ্যমে কাজ করে - সাধারণভাবে একটি থার্মোপ্লাস্টিক - একটি বিশেষভাবে ডিজাইন করা, শীতল ছাঁচ গহ্বর। প্লাস্টিকের শীতল হয়ে গেলে এবং শক্ত হয়ে গেলে, ছাঁচটি খোলে এবং সমাপ্ত অংশটি বেরিয়ে আসে।

এটি একটি অবিশ্বাস্যভাবে দক্ষ, উচ্চ-ভলিউম প্রক্রিয়া, এটি এটি আধুনিক উত্পাদনকে বেডরক করে তোলে।

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াটির ওভারভিউ

ছাঁচ নকশার প্রশংসা করতে, আপনাকে এটি সমর্থন করে এমন প্রক্রিয়াটি বুঝতে হবে। এটি সাধারণত চারটি পদক্ষেপ জড়িত:

-

ক্ল্যাম্পিং: ছাঁচের দুটি অংশ, গহ্বর এবং কোর , ছাঁচনির্মাণ মেশিনের ক্ল্যাম্পিং ইউনিট দ্বারা বন্ধ এবং একসাথে শক্তভাবে রাখা হয়।

-

ইনজেকশন: প্লাস্টিকের গুলিগুলি উত্তপ্ত ব্যারেলটিতে গলে যায় এবং তারপরে দ্রুত এ এর মাধ্যমে উচ্চ চাপের মধ্যে ইনজেকশন দেওয়া হয় গেটিং সিস্টেম ছাঁচ গহ্বর মধ্যে।

-

কুলিং: গলিত প্লাস্টিকটি ছাঁচের শীতল পৃষ্ঠগুলির সাথে যোগাযোগ করে, অংশটি পরিচালনা করার মতো যথেষ্ট অনমনীয় না হওয়া পর্যন্ত তাপ স্থানান্তর করে। এটি প্রায়শই পুরোটির দীর্ঘতম অংশ চক্র সময় .

-

ইজেকশন: ছাঁচ খোলে, এবং একটি ইজেকশন সিস্টেম চক্রটি পুনরায় চালু করে গহ্বরের বাইরে সমাপ্ত অংশটি ধাক্কা দেয়।

উত্পাদন মধ্যে ছাঁচ নকশা গুরুত্ব

আপনার যা জানা দরকার তা এখানে: একটি দুর্দান্ত অংশ নকশা একটি দুর্বল ছাঁচ নকশা দ্বারা পঙ্গু হতে পারে। ছাঁচ সরঞ্জামটি আপনার চূড়ান্ত পণ্যটির বিপরীত হিসাবে কাজ করে এবং এর নকশা তিনটি সমালোচনামূলক ফলাফল নির্দেশ করে:

-

অংশের গুণমান: ছাঁচের নকশা থেকে সমস্ত কিছু নিয়ন্ত্রণ করে সঙ্কুচিত এবং ওয়ারপেজ পৃষ্ঠের সমাপ্তি এবং মাত্রিক নির্ভুলতা। ত্রুটিহীন অংশগুলি ত্রুটিহীন সরঞ্জাম থেকে আসে।

-

চক্র সময়: একটি সরঞ্জামের শীতল চ্যানেল, রানার সিস্টেম এবং ইজেকশন কৌশল আপনি প্রতিটি অংশ কত দ্রুত তৈরি করতে পারেন তা নির্ধারণ করে। ছাঁচটি অনুকূল করা হ্রাস করার দ্রুততম পথ অংশ প্রতি ব্যয় .

-

সরঞ্জাম দীর্ঘায়ু এবং রক্ষণাবেক্ষণ: উপকরণ নির্বাচিত (দ্য সরঞ্জাম ইস্পাত ) এবং নকশার জটিলতা মেরামতের প্রয়োজনের আগে ছাঁচটি কতক্ষণ চলতে পারে তা প্রভাবিত করে। একটি সু-নকশিত ছাঁচ কয়েক মিলিয়ন শট উত্পাদন করতে পারে; একটি দরিদ্র হাজার হাজার পরে ব্যর্থ হতে পারে।

একটি শক্ত মধ্যে সময় এবং দক্ষতা বিনিয়োগ ইনজেকশন ছাঁচ সরঞ্জাম design দক্ষ, উচ্চ-ভলিউম উত্পাদন নিশ্চিত করার এবং ব্যয়বহুল, সময় সাপেক্ষে সমস্যা সমাধানের লাইনে এড়ানোর একক সেরা উপায় হ'ল আপফ্রন্ট। এটি একটি ক্লাসিক এখনই অর্থ প্রদান করুন বা আরও অনেক পরে অর্থ প্রদান করুন দৃশ্য।

ইনজেকশন ছাঁচ ডিজাইনের মূল নীতিগুলি

স্টিলের একক টুকরো কেটে যাওয়ার আগে, ছাঁচ ডিজাইনারকে অবশ্যই অংশটির জ্যামিতি এবং গহ্বরের মধ্যে গলিত প্লাস্টিকটি কীভাবে আচরণ করবে তা বুঝতে হবে। এখানেই গুরুত্বপূর্ণ নকশার নীতিগুলি কার্যকর হয়। এই লিডগুলি সরাসরি মানের ত্রুটিগুলি, ধীর চক্র এবং উচ্চ সরঞ্জামের ব্যয়গুলিতে উপেক্ষা করে।

ছাঁচনির্মাণের জন্য অংশ নকশা বোঝা

ইনজেকশন ছাঁচনির্মাণের সোনার নিয়মটি সহজ: প্রক্রিয়াটির জন্য অংশটি ডিজাইন করুন। কাগজে মাত্রিকভাবে নিখুঁত একটি অংশ যদি এটি দক্ষতার সাথে ed ালাই না করা যায় তবে তা অকেজো।

প্রাচীর বেধ বিবেচনা

আপনার অংশের দেয়ালগুলির বেধ যুক্তিযুক্তভাবে ছাঁচের নকশা এবং চক্রের সময় উভয়কেই প্রভাবিত করে সবচেয়ে গুরুত্বপূর্ণ কারণ।

-

অভিন্নতা কী: লক্ষ্য অভিন্ন প্রাচীরের বেধ পুরো অংশ জুড়ে। যখন বেধ খুব বেশি পরিবর্তিত হয়, পাতলা অঞ্চলগুলি ঘন অঞ্চলের চেয়ে দ্রুত আরও দৃ ify ় হয়, যার ফলে উপাদানটি অসমভাবে টানতে পারে। এর ফলে অভ্যন্তরীণ চাপ এবং অনিবার্যভাবে, ওয়ারপেজ এবং sink marks (small depressions where the material pulls inward).

-

শীতল চ্যালেঞ্জ: ঘন দেয়ালগুলি শীতল হওয়ার জন্য উল্লেখযোগ্যভাবে আরও বেশি সময় প্রয়োজন। প্রাচীরের বেধ দ্বিগুণ করা প্রায়শই পারে চতুর্ভুজ শীতল সময়, নাটকীয়ভাবে আপনার অংশ ব্যয় বাড়ানো। ডিজাইনারদের অবশ্যই মিষ্টি স্পটটি সন্ধান করতে হবে: কাঠামোগত অখণ্ডতার জন্য যথেষ্ট ঘন, তবে দ্রুত, ব্যয়বহুল চক্রের জন্য যথেষ্ট পাতলা।

খসড়া কোণ

খসড়া কোণ ছাঁচের খোলার দিকের সাথে সম্পর্কিত অংশের সমস্ত উল্লম্ব দেয়ালে যুক্ত একটি সামান্য টেপার। এটি অংশটি নিশ্চিত করার একক সেরা উপায় মসৃণভাবে বের করে দেয় নিজেকে বা ছাঁচ ক্ষতি না করে।

-

সর্বনিম্ন প্রয়োজনীয়তা: নির্দিষ্ট প্রয়োজনীয়তা উপাদান, সমাপ্তি এবং প্রাচীরের গভীরতার উপর ভিত্তি করে পরিবর্তিত হয়, এর সর্বনিম্ন খসড়া থেকে প্রতি পক্ষ হয় a good starting point. Textured surfaces or very deep parts often require higher draft angles ( বা )।

-

টানা এড়িয়ে চলুন: পর্যাপ্ত খসড়া ব্যতীত, ইজেকশন চলাকালীন তৈরি ঘর্ষণটি গহ্বরের প্রাচীরের বিরুদ্ধে অংশটি টেনে আনতে পারে, যার ফলে স্ক্র্যাচগুলি, বিকৃতি বা স্ট্রেস চিহ্নগুলি তৈরি হতে পারে - এটি একটি প্রধান মাথা ব্যথা "ড্র্যাগ" নামে পরিচিত।

আন্ডারকাটস এবং কীভাবে তাদের সম্বোধন করবেন

কn আন্ডারকাট অংশের এমন কোনও বৈশিষ্ট্য যা এটিকে ছাঁচের বাইরে সরাসরি টানতে বাধা দেয়। হুকস, ক্লিপস, থ্রেড বা ছাঁচ খোলার দিকের লম্বালম্বী গর্তগুলি ভাবুন।

-

ব্যয় ফ্যাক্টর: আন্ডারকাটগুলি কঠোরভাবে নিষিদ্ধ নয়, তবে এগুলি নাটকীয়ভাবে ছাঁচের জটিলতা, সরঞ্জাম ব্যয় এবং চক্রের সময় বাড়ায়।

-

আন্ডারকাটগুলি সম্বোধন: এই বৈশিষ্ট্যগুলির জন্য বিশেষায়িত চলমান ছাঁচের উপাদানগুলির প্রয়োজন, প্রায়শই বলা হয় পার্শ্ব-অ্যাকশন বা কোর pulls । এই প্রক্রিয়াগুলি স্লাইড লম্ব আন্ডারকাট বৈশিষ্ট্যটি গঠনের জন্য মূল ছাঁচ খোলার দিকটিতে, মূল ছাঁচটি খোলার আগে প্রত্যাহার করুন এবং তারপরে পরবর্তী অংশটি গঠনের জন্য পিছনে স্লাইড করুন। সরঞ্জাম দীর্ঘায়ু এবং নির্ভরযোগ্যতার জন্য এই প্রক্রিয়াগুলির যথাযথ নকশা গুরুত্বপূর্ণ।

উপাদান নির্বাচন

আপনার চয়ন করা উপাদানটি ভিত্তিগত। এটি প্রয়োজনীয় তাপমাত্রা, চাপ, শীতল কৌশল এবং শেষ পর্যন্ত ছাঁচ সরঞ্জাম স্টিলের পছন্দকে নির্দেশ করে।

সাধারণ থার্মোপ্লাস্টিকস এবং তাদের বৈশিষ্ট্য

ডিজাইনাররা প্রাথমিকভাবে ব্যবহার করেন থার্মোপ্লাস্টিকs ইনজেকশন ছাঁচনির্মাণের জন্য কারণ এগুলি বারবার গলে যাওয়া এবং দৃ ified ় করা যায়। প্রতিটি পরিবারের ছাঁচের উপর একটি গুরুত্বপূর্ণ প্রভাব রয়েছে:

| উপাদান পরিবার | উদাহরণ | কী ছাঁচ প্রভাব |

| পণ্য প্লাস্টিক | পলিথিলিন (পিই), পলিপ্রোপিলিন (পিপি) | নিম্ন গলে তাপমাত্রা, কম চাপ, তবে প্রায়শই উচ্চ সঙ্কুচিত হার। |

| ইঞ্জিনিয়ারিং প্লাস্টিক | এবিএস, পলিকার্বোনেট (পিসি), নাইলন (পিএ) | উচ্চতর গলে তাপমাত্রা এবং চাপ; দুর্দান্ত যান্ত্রিক বৈশিষ্ট্যগুলি তবে শক্তিশালী কুলিং সিস্টেম এবং সুনির্দিষ্ট সরঞ্জামিংয়ের দাবি করুন। |

| উচ্চ-পারফরম্যান্স প্লাস্টিক | উঁকি, পিপিএস | অত্যন্ত উচ্চ গলে তাপমাত্রা; বিশেষায়িত, উচ্চ-কঠোরতা সরঞ্জাম স্টিল এবং হিটিং উপাদানগুলির প্রয়োজন। |

ছাঁচ ডিজাইনের সাথে উপাদানগত সামঞ্জস্যতা

ডিজাইনাররা যে দুটি সম্পত্তি সম্পর্কে সবচেয়ে বেশি যত্ন করে তা হ'ল:

-

গলিত প্রবাহ সূচক (এমএফআই): কত সহজেই প্লাস্টিক প্রবাহিত হয়। লো এমএফআই উপকরণগুলির জন্য উচ্চতর ইনজেকশন চাপ এবং প্রশস্ত প্রয়োজন রানার্স এবং গেটস .

-

সঙ্কুচিত হার: এটি শীতল হওয়ার পরে প্লাস্টিকের চুক্তি হবে এমন শতাংশ। এই হার আবশ্যক ছাঁচ ইস্পাত কেটে দেওয়ার জন্য ক্ষতিপূরণ দিন (অর্থাত্ ছাঁচের গহ্বরটি সর্বদা চূড়ান্ত অংশের চেয়ে বড় কাটা হয়)।

ছাঁচ লেআউট এবং কনফিগারেশন

ছাঁচ সরঞ্জামটি কেবল একটি গহ্বরের চেয়ে অনেক বেশি। এটি একটি সুনির্দিষ্টভাবে ইঞ্জিনিয়ারড মেশিন যা টন চাপ সহ্য করতে, তীব্র তাপ পরিচালনা করতে এবং লক্ষ লক্ষ বার চক্রটি পুনরাবৃত্তি করার জন্য নির্মিত। এখানে করা কনফিগারেশন সিদ্ধান্তগুলি সরাসরি মোট উত্পাদন ব্যয় এবং নমনীয়তার উপর প্রভাব ফেলে।

একক বনাম মাল্টি-গ্যাভিটি ছাঁচ

প্রথম সিদ্ধান্তগুলির মধ্যে একটি হ'ল ছাঁচটি চক্রের জন্য কতগুলি অংশ উত্পাদন করবে:

-

একক গহ্বর ছাঁচ:

-

পেশাদাররা: নিম্ন প্রাথমিক সরঞ্জামের ব্যয়, দ্রুত নির্মাণে দ্রুত, সমস্যা সমাধান করা এবং রক্ষণাবেক্ষণ করা সহজ এবং স্বল্প থেকে মাঝারি উত্পাদন ভলিউমের জন্য বা বড় অংশগুলির জন্য আদর্শ।

-

কনস: ধীর সামগ্রিক উত্পাদন হার।

-

-

মাল্টি-গহ্বর ছাঁচ:

-

পেশাদাররা: উল্লেখযোগ্যভাবে উচ্চতর উত্পাদন ভলিউম, কারণ আপনি একটি শটে 2, 4, 8, 16 বা আরও অভিন্ন অংশ উত্পাদন করতে পারেন, মেশিনের সময়কে সর্বাধিক করে তোলেন।

-

কনস: অনেক বেশি সরঞ্জামের ব্যয় এবং জটিলতা। সমস্ত গহ্বর একই সাথে পূরণ, শীতল এবং বেরিয়ে আসতে হবে। গহ্বরের মধ্যে যে কোনও সামান্য প্রকরণ (ভারসাম্যহীনতা) স্ক্র্যাপের অংশ হতে পারে এবং ব্যয়বহুল ছাঁচের সমন্বয় প্রয়োজন।

-

-

পরিবারের ছাঁচ: একটি নির্দিষ্ট ধরণের মাল্টি-ক্যাভিটি ছাঁচ যেখানে বিভিন্ন, সম্পর্কিত অংশগুলি (যেমন একটি id াকনা এবং একটি ধারক) একই সরঞ্জামে চালিত হয়। এগুলি প্রায়শই ভারসাম্য রক্ষার জন্য জটিল এবং সাধারণত উত্পাদনের পরিমাণগুলি ঘনিষ্ঠভাবে মিল না হলে এড়ানো হয়।

ছাঁচ বেস নির্বাচন

দ্য ছাঁচ বেস হ'ল মানক কাঠামো - আবাসন - যা সমস্ত গুরুত্বপূর্ণ কাস্টম উপাদানগুলি (যেমন গহ্বর এবং কোর প্লেটের মতো) সুনির্দিষ্ট প্রান্তিককরণে ধারণ করে। এটি পুরো সরঞ্জামটির কাঠামোগত ব্যাকবোন।

-

ফাংশন: এটি প্লেট শক্তি, পিন এবং স্ক্রু গাইড করার জন্য চ্যানেল এবং প্রেসের জন্য মাউন্টিং পৃষ্ঠগুলি সরবরাহ করে।

-

স্ট্যান্ডার্ড বনাম কাস্টম: বেশিরভাগ ডিজাইনার ব্যবহার করেন স্ট্যান্ডার্ডাইজড ছাঁচ ঘাঁটি (উদাঃ, ডিএমই বা হাস্কোর মতো সংস্থাগুলি থেকে)। এটি সময় সাশ্রয় করে, ব্যয় হ্রাস করে এবং উপাদানগুলি বিনিময়যোগ্য তা নিশ্চিত করে। কেবলমাত্র অত্যন্ত বিশেষায়িত বা বিশাল সরঞ্জামগুলির জন্য স্ক্র্যাচ থেকে ডিজাইন করা একটি কাস্টম বেস।

-

প্লেট কাঠামো: একটি ছাঁচ বেস বেশ কয়েকটি স্ট্যাকড প্লেট নিয়ে গঠিত। উদাহরণস্বরূপ, একটি সাধারণ দ্বি-প্লেট ছাঁচের মধ্যে গহ্বর প্লেট, কোর প্লেট এবং ইজেক্টর প্লেট অন্তর্ভুক্ত রয়েছে। বেসের পছন্দটি কীভাবে নির্দেশ দেয় গেটিং সিস্টেমs (পরবর্তী আলোচিত) ডিজাইন করা হবে এবং ক হট রানার সিস্টেম অন্তর্ভুক্ত করা যেতে পারে।

একটি ইনজেকশন ছাঁচের উপাদান

এটি একটি সাধারণ দ্বি-প্লেট ছাঁচ বা একটি জটিল স্ট্যাক ছাঁচ, প্রতিটি ইনজেকশন সরঞ্জামে একই কোর উপাদানগুলি একসাথে কাজ করে। সমস্যাগুলি নির্ণয়ের জন্য এবং নির্ভরযোগ্যতার জন্য ডিজাইনের জন্য এই অংশগুলি বোঝা অপরিহার্য।

ছাঁচ বেস

যেমনটি উল্লেখ করা হয়েছে, এটিই পুরো একত্রিত কাঠামো যা কাস্টম উপাদানগুলি ধারণ করে। এটি অন্তর্ভুক্ত:

-

এ-সাইড (গহ্বরের দিক): দ্য half of the mold attached to the injection nozzle side of the machine.

-

বি-সাইড (মূল দিক): দ্য half that moves and contains the core, from which the part is typically ejected.

-

গাইড পিন এবং বুশিংস: দ্যse precision components ensure that the A-Side and B-Side plates align perfectly every single time the mold closes.

গহ্বর এবং কোর

দ্যse are the pieces of steel that actually define the part geometry:

-

গহ্বর প্লেট (এ-সাইড): Ed ালাই অংশের বাহ্যিক, বা "বাইরে" আকার গঠন করে।

-

কোর প্লেট (বি-সাইড): অভ্যন্তরীণ বৈশিষ্ট্যগুলি বা "ভিতরে," ছাঁচযুক্ত অংশের আকার গঠন করে।

দ্যse plates are often made from high-grade সরঞ্জাম ইস্পাত এবং চূড়ান্ত নির্ভুলতার সাথে মেশিন করা হয়, কারণ তাদের মধ্যে ইন্টারফেসটি অংশের অখণ্ডতা নির্ধারণ করে।

গেটিং সিস্টেম

দ্য গেটিং সিস্টেম ছাঁচের লাইফলাইন। এটি অবশ্যই দক্ষতার সাথে রানার থেকে গহ্বরের মধ্যে গলিত প্লাস্টিককে গহ্বরের মধ্যে চ্যানেল করতে হবে যখন একটি ন্যূনতম, সহজ-অপসারণযোগ্য ভেস্টিজ (প্লাস্টিকের অংশে প্রবেশ করে যেখানে উপাদানের ছোট ছোট টুকরো) রেখে যেতে হবে।

গেটের প্রকারগুলি (স্প্রু, রানার, প্রান্ত, সাবমেরিন)

দ্য design of the gate largely dictates the quality of the part, the cycle time, and the post-molding labor required (trimming the vestige).

| গেট টাইপ | বর্ণনা | পেশাদাররা | কনস |

| স্প্রু গেট | অংশের কেন্দ্রে সরাসরি ইনজেকশন (কেবল একক গহ্বরের ছাঁচের জন্য)। | দুর্দান্ত চাপ স্থানান্তর; ন্যূনতম প্রবাহ পথ। | একটি বড় ভেস্টিজ ছেড়ে; সাধারণত কেবল বৃত্তাকার/নলাকার অংশগুলির জন্য। |

| এজ গেট | পার্টিং লাইন বরাবর অংশটি পূরণ করে। মেশিন থেকে সবচেয়ে সহজ। | সহজ, ব্যয়বহুল, ম্যানুয়ালি বা রোবোটিকভাবে ছাঁটাই করা সহজ। | অংশের পাশে একটি দৃশ্যমান সাক্ষীর চিহ্ন ছেড়ে যায়। |

| সাবমেরিন (টানেল) গেট | অংশটি বের হওয়ার সাথে সাথে গেটটি শিয়ার করতে বাধ্য করে পার্টিং লাইনের নীচে কেটে নিন। | স্ব-ডেকেটিং-ম্যানুয়াল ট্রিমিংয়ের জন্য কোনও প্রয়োজন, শ্রম ব্যয় সাশ্রয়। | উচ্চ শিয়ার প্রয়োজন, যা প্লাস্টিকের উপর চাপ দিতে পারে; কেবল ছোট গেটগুলির জন্য উপযুক্ত। |

| ডায়াফ্রাম/রিং গেট | নলাকার অংশগুলির জন্য ব্যবহৃত; পুরো পরিধির চারপাশে অংশটি সমানভাবে পূরণ করে। | বৃত্তাকার অংশগুলিতে ওয়ারপেজ এবং ওয়েল্ড লাইনগুলি হ্রাস করে। | বিশেষ ট্রিমিংয়ের জন্য একটি বৃহত ভেস্টিজ ছেড়ে যায়। |

গেট প্লেসমেন্ট অপ্টিমাইজেশন

গেট প্লেসমেন্ট একটি একক লক্ষ্য দ্বারা চালিত একটি সমালোচনামূলক সিদ্ধান্ত: ইউনিফর্ম ফিলিং এবং কুলিং অর্জন করুন।

-

সবচেয়ে ঘন বিভাগ: প্লাস্টিকের সাধারণত অংশের ঘন ক্রস-বিভাগে ছাঁচটি প্রবেশ করা উচিত। এটি নিশ্চিত করে যে বাকী গহ্বরটি চাপযুক্ত থেকে যায় যখন ঘন অঞ্চলটি শীতল হয় এবং সঙ্কুচিত হয়, সিঙ্কের চিহ্নগুলি প্রশমিত করে।

-

প্রবাহের দূরত্ব: চাপের ড্রপ এবং এর সম্ভাবনা হ্রাস করতে প্লাস্টিকের প্রবাহিত দূরত্বকে হ্রাস করুন সংক্ষিপ্ত শট (অসম্পূর্ণ অঞ্চল)।

-

ওয়েল্ড লাইন: গেটগুলি স্থাপন করা এড়িয়ে চলুন যেখানে দুটি প্রবাহের ফ্রন্ট অবশ্যই একটি সমালোচনামূলক অঞ্চলে মিলিত হতে হবে (যেমন একটি স্ট্রেস পয়েন্টের কাছাকাছি)। যেখানে প্রবাহ ফ্রন্ট আবশ্যক দেখা, ক ওয়েল্ড লাইন হয় formed, which is a structural weakness and a visual defect. Proper gating can push the weld line into a non-critical area.

ইজেকশন সিস্টেম

প্লাস্টিকের ঠান্ডা হয়ে গেলে, অংশটি অবশ্যই বিকৃতি ছাড়াই দক্ষতার সাথে অপসারণ করতে হবে। দ্য ইজেকশন সিস্টেম ছাঁচের বি-সাইড (কোর সাইড) এ নির্মিত প্রক্রিয়া যা অংশটিকে বাইরে ঠেলে দেয়।

-

সোনার নিয়ম: ইজেক্টরদের অবশ্যই অংশটির শক্তিশালী বৈশিষ্ট্যগুলিতে বা যেখানে প্লাস্টিকটি এখনও উষ্ণ এবং নমনীয় রয়েছে সেখানে উপাদানগুলির মাধ্যমে ঘুষি এড়াতে বা অংশটি বিকৃত করা এড়াতে হবে।

-

অভিন্ন শক্তি: দ্য key is to distribute the ejection force evenly across the surface area.

পিন ইজেকশন

দ্য most common method. ইজেক্টর পিন গোলাকার, শক্ত স্টিল পিনগুলি যা মূল প্লেটের পৃষ্ঠের সাথে ফ্লাশ করে।

-

প্রক্রিয়া: যখন ছাঁচটি খোলে, ইজেক্টর প্লেটটি এগিয়ে যায়, পিনগুলি বাইরে ঠেলে দেয় এবং অংশটি কোর থেকে বাধ্য করে।

-

নকশা: পিন প্লেসমেন্টটি অবশ্যই কৌশলগতভাবে অবস্থিত হতে হবে, প্রায়শই ঘন বিভাগ বা পাঁজরের কাছাকাছি এবং কখনও না পর্যাপ্ত সমর্থন ছাড়াই op ালু পৃষ্ঠগুলিতে, কারণ এটি পিনটি স্টিলটি বাঁকতে বা পরতে পারে।

হাতা ইজেকশন

প্রায়শই বস বা গভীর কোরের মতো বৃত্তাকার বৈশিষ্ট্যগুলির জন্য ব্যবহৃত হয়।

-

প্রক্রিয়া: ক হাতা (একটি টিউব-আকৃতির ইজেক্টর) এটি একটি বৃহত, বৃত্তাকার অঞ্চলে ফোর্স বিতরণ করে, এটি বের করে দেওয়া বৈশিষ্ট্যটির চারপাশে ফিট করে।

-

সুবিধা: অংশগুলির জন্য আদর্শ যা অবশ্যই দৃশ্যত নিখুঁত থাকতে হবে, কারণ হাতা দ্বারা রেখে যাওয়া সাক্ষী চিহ্নটি একটি ছোট পিন চিহ্নের চেয়ে কম লক্ষণীয়।

স্ট্রিপার প্লেট ইজেকশন

বড়, বাক্সের মতো বা অগভীর অংশগুলির জন্য ব্যবহৃত যেখানে অংশের ওয়ারপেজ রোধ করার জন্য বিতরণ করা শক্তি প্রয়োজনীয়।

-

প্রক্রিয়া: একটি উত্সর্গীকৃত স্ট্রিপার প্লেট অংশ প্রোফাইল ঘিরে। সক্রিয় করা হলে, পুরো রিংটি তার ঘেরের চারপাশে সমানভাবে অংশটি বন্ধ করে দেয়।

-

সুবিধা: সর্বাধিক অভিন্ন এবং মৃদু ইজেকশন সরবরাহ করে, স্ট্রেস এবং বিকৃতি হ্রাস করে, বিশেষত নরম উপকরণগুলির সাথে।

কুলিং সিস্টেম

দ্য কুলিং সিস্টেম জন্য দায়ী মোট চক্র সময়। কার্যকর কুলিং হ'ল লাভজনক ইনজেকশন ছাঁচনির্মাণে একক বৃহত্তম পরিবর্তনশীল।

ইনজেকশন ছাঁচনির্মাণে শীতল করার গুরুত্ব

দরিদ্র কুলিং বাড়ে:

-

দীর্ঘ চক্রের সময়: সরাসরি অংশে ব্যয় বাড়ানো।

-

ওয়ারপেজ: অসম কুলিংয়ের ফলে উপাদানগুলি বিভিন্ন হারে সঙ্কুচিত হয়, যার ফলে অভ্যন্তরীণ চাপ এবং অ-ফ্ল্যাট অংশ হয়।

কুলিং চ্যানেল ডিজাইন

দ্য core strategy is to remove heat quickly and uniformly.

-

কনফর্মাল কুলিং: দ্য gold standard, though expensive. Channels are designed to follow the রূপান্তর গহ্বর এবং মূল পৃষ্ঠের (আকার), ধারাবাহিক তাপমাত্রা নিশ্চিত করে।

-

দূরত্ব: চ্যানেলগুলি গহ্বর পৃষ্ঠের কাছাকাছি স্থাপন করা উচিত (সাধারণত থেকে চ্যানেল ব্যাস বার) এবং একে অপরের থেকে পর্যাপ্ত পরিমাণে ব্যবধান।

-

বাফলস এবং বুবলারস: গভীর, পাতলা কোর পিনগুলির জন্য যা শীতল করা শক্ত, ক বাফেল (যা শীতলকে নীচে এবং একটি চ্যানেল আপ করতে বাধ্য করে) বা ক বুবলার (যা শীতল করতে বাধ্য করে বুদ্বুদ একটি বিচ্ছিন্ন টিউব আপ) ইস্পাত কেন্দ্র থেকে তাপ আঁকতে ব্যবহৃত হয়।

শীতল নির্বাচন

জল সর্বাধিক সাধারণ কুল্যান্ট, তবে সিস্টেমগুলি প্রায়শই তাপমাত্রা নিয়ন্ত্রণের নমনীয়তার জন্য গ্লাইকোল (অ্যান্টিফ্রিজে) মিশ্রিত জল ব্যবহার করে। লক্ষ্যটি হ'ল চ্যানেলগুলির মধ্যে কুল্যান্টের অশান্ত প্রবাহকে সর্বাধিক করে তোলা, কারণ ল্যামিনার প্রবাহের তুলনায় উত্তাল প্রবাহ তাপ স্থানান্তরতে উল্লেখযোগ্যভাবে আরও দক্ষ।

ইনজেকশন ছাঁচগুলির জন্য নকশা বিবেচনা

দ্যse final design checks are crucial for ensuring the finished part is structurally sound and meets dimensional tolerances. They often involve anticipating how the plastic will behave under stress and during cooling.

ভেন্টিং

এটি প্রায়শই সর্বাধিক উপেক্ষিত উপাদান যা সবচেয়ে বড় মাথাব্যথার কারণ হয়। প্লাস্টিক যখন কোনও গহ্বরের মধ্যে ছুটে যায়, তখন এটি ভিতরে বাতাসকে স্থানচ্যুত করে। যদি সেই বাতাসটি পালাতে না পারে তবে এটি সমস্যার সৃষ্টি করে।

কেন ভেন্টিং গুরুত্বপূর্ণ

-

বার্ন মার্কস: আগত প্লাস্টিকের দ্বারা সংকুচিত আটকা পড়া বায়ু দ্রুত গরম করতে পারে (অ্যাডিয়াব্যাটিক সংকোচনের), আসলে প্লাস্টিকের জ্বলজ্বল করে এবং কালো বা বাদামী রেখে যায় বার্ন মার্কস প্রবাহের পথের শেষে।

-

সংক্ষিপ্ত শট: যদি বায়ু কোণে আটকা পড়ে থাকে তবে এটি প্লাস্টিকের গহ্বরটি পুরোপুরি পূরণ করতে বাধা দেয়, ফলস্বরূপ একটি শর্ট শট ক একটি প্রত্যাখ্যান, অসম্পূর্ণ অংশ।

-

ওয়েল্ড লাইন শক্তি: যথাযথ ভেন্টিং গ্যাসকে যে অঞ্চলগুলি প্রবাহের ফ্রন্টগুলি পূরণ করে সেগুলি থেকে গ্যাসকে পালাতে সহায়তা করে, ফলস্বরূপের ফিউশন এবং শক্তি উন্নত করে ওয়েল্ড লাইনs .

ভেন্টিং Techniques

ভেন্টগুলি ছাঁচের মধ্যে মিশ্রিত অগভীর চ্যানেলগুলি বিভাজন লাইন বা গহ্বরের গভীরতম পয়েন্টে।

-

বিভাজন লাইন ভেন্টস: সবচেয়ে সাধারণ। ভেন্টগুলি সাধারণত 0.0005 থেকে 0.0015 ইঞ্চি গভীর (একটি মানুষের চুলের বেধ) এবং 0.25 ইঞ্চি প্রশস্ত হয় y এগুলি বায়ু পালানোর জন্য যথেষ্ট প্রশস্ত, তবে সান্দ্র প্লাস্টিকের প্রবেশের জন্য খুব সংকীর্ণ।

-

ইজেক্টর পিন ভেন্টস: ইজেক্টর পিনের চারপাশে ছোট ফাঁকগুলি ভেন্ট হিসাবেও পরিবেশন করতে পারে।

-

ছিদ্রযুক্ত ইস্পাত: জটিল অঞ্চলে, বিশেষভাবে পাপযুক্ত, ছিদ্রযুক্ত সরঞ্জাম ইস্পাত সন্নিবেশগুলি ব্যবহার করা যেতে পারে, প্লাস্টিকের পিছনে ধরে রাখার সময় বায়ু সরাসরি ইস্পাত দিয়ে যেতে দেয়।

সঙ্কুচিত

এটি শীতল হওয়ার সাথে সাথে সমস্ত প্লাস্টিক সঙ্কুচিত হয়। এটি কোনও ত্রুটি নয়; এটি একটি নিশ্চিত। ব্যর্থতা এটির জন্য অ্যাকাউন্টিং নয়।

উপাদান সঙ্কুচিত হার বোঝা

প্রতিটি প্লাস্টিকের একটি প্রকাশিত আছে সঙ্কুচিত হার (একটি শতাংশের পরিসীমা)। উদাহরণস্বরূপ, পলিথিন (পিই) প্রায় 1.5%সঙ্কুচিত হতে পারে। যখন পলিকার্বোনেট (পিসি) কেবল 0.6%সঙ্কুচিত হতে পারে।

-

কারণ: দ্য actual shrinkage is affected by mold temperature, pack pressure, and wall thickness. High packing pressure reduces shrinkage, but requires a more robust mold.

ছাঁচ ডিজাইনে সঙ্কুচিত জন্য ক্ষতিপূরণ

দ্য mold tool is always machined বড় চূড়ান্ত অংশের চেয়ে। ডিজাইনার প্রয়োজনীয় গহ্বরের আকার গণনা করতে উপাদানের নামমাত্র সঙ্কুচিত হার ব্যবহার করে।

ছাঁচের মাত্রা = নামমাত্র অংশের মাত্রা × (1 সঙ্কুচিত হার)

সঠিক সঙ্কুচিত ফ্যাক্টরটি ব্যবহার করতে ব্যর্থতার অর্থ অংশগুলি সরাসরি মেশিনের বাইরে সহনশীলতার বাইরে থাকবে।

ওয়ারপেজ

ওয়ারপেজ এটি একটি অংশের বিকৃতি বা বিকৃতি, এটি এর উদ্দেশ্যযুক্ত সমতল বা সোজা আকার থেকে বিচ্যুত হয়। এটি ছাঁচ ডিজাইনারের নেমেসিস।

ওয়ারপেজের কারণগুলি

দ্য root cause is almost always অসম শীতল বা স্ট্রেস।

-

ডিফারেনশিয়াল কুলিং: যদি অংশের একপাশে অন্যের চেয়ে দ্রুত শীতল হয় তবে দ্রুততর পাশের প্লাস্টিকটি প্রথমে দৃ if ় হয় এবং সঙ্কুচিত হয়, বাকী উপাদানটিকে তার দিকে টানছে। এটি প্রায়শই ঘটে যদি শীতল চ্যানেলগুলি এক পৃষ্ঠ থেকে খুব দূরে থাকে।

-

অ-ইউনিফর্ম প্রাচীরের বেধ: যেমনটি আগে আলোচনা করা হয়েছে, ঘন এবং পাতলা বিভাগগুলি বিভিন্ন হারে শীতল, অভ্যন্তরীণ চাপগুলি প্রবর্তন করে যা অংশটি বেরিয়ে আসে যখন অংশটি বাঁকানো হয়।

ওয়ারপেজ হ্রাস করার জন্য নকশা কৌশল

-

প্রতিসাম্য: ভারসাম্যযুক্ত শীতলকরণ নিশ্চিত করার জন্য অংশগুলি এবং ছাঁচের কুলিং সিস্টেমটি যথাসম্ভব প্রতিসম হতে হবে।

-

পাঁজর এবং গুসেটস: সমর্থন সরবরাহ করতে পাঁজরের মতো কাঠামোগত বৈশিষ্ট্যগুলি ব্যবহার করুন এবং সঙ্কুচিত বাহিনীকে পরিচালনাযোগ্য নিদর্শনগুলিতে পরিচালনা করুন, অনেকটা কোনও বিল্ডিংয়ের কাঠামোগত বিমের মতো।

স্ট্রেস ঘনত্ব

স্ট্রেস ঘনত্ব এমন অংশের মধ্যে রয়েছে যেখানে শারীরিক শক্তিগুলি তৈরি হয়, অংশটি ক্র্যাকিং বা ব্যর্থতার প্রবণ করে তোলে, প্রায়শই সাদা স্ট্রেস চিহ্ন হিসাবে দৃশ্যমান।

স্ট্রেস রাইজারদের সনাক্তকরণ এবং প্রশমিতকরণ

-

তীক্ষ্ণ কোণ: প্লাস্টিকের প্রবাহ আকস্মিক পরিবর্তন পছন্দ করে না। তীক্ষ্ণ অভ্যন্তরীণ কোণ বিশাল স্ট্রেস রাইজার এবং এর সাথে প্রতিস্থাপন করা উচিত রেডি যেখানেই সম্ভব উপাদানটি সুচারুভাবে প্রবাহিত করতে এবং চাপ বিতরণ করার অনুমতি দেওয়ার জন্য।

-

গেটের অবস্থান: অনুপযুক্ত গেট প্লেসমেন্ট উচ্চ শিয়ার স্ট্রেস প্রবর্তন করতে পারে, যার ফলে উপাদান অবক্ষয় এবং গেটের ভেস্টিজের নিকটে দুর্বল পয়েন্টগুলি দেখা দেয়।

পৃষ্ঠ সমাপ্তি

দ্য surface finish of the part is a direct reflection of the surface finish applied to the mold steel.

কাঙ্ক্ষিত পৃষ্ঠের গুণমান অর্জন

-

পোলিশ: স্ট্যান্ডার্ডাইজড ফিনিসগুলি প্লাস্টিক শিল্পের (এসপিআই) সোসাইটি দ্বারা পরিমাপ করা হয়। একটি এসপিআই এ -1 ফিনিসটি একটি উচ্চ-চকচকে, মিরর পোলিশ, যখন একটি এসপিআই ডি -3 একটি রুক্ষ, নিস্তেজ পৃষ্ঠ।

-

টেক্সচারিং: টেক্সচার (চামড়ার শস্য বা ম্যাট ফিনিশগুলির মতো) রাসায়নিক প্রক্রিয়াগুলি (প্রায়শই মাস্কিং এবং অ্যাসিড) ব্যবহার করে ইস্পাতটিতে প্রবেশ করা হয়। টেক্সচারগুলি ছোটখাটো প্রবাহের ত্রুটিগুলি আড়াল করতে সহায়তা করে তবে তাৎপর্যপূর্ণ প্রয়োজন খসড়া কোণ সফল ইজেকশন জন্য।

ইনজেকশন ছাঁচ সিমুলেশন এবং বিশ্লেষণ

অতীতে, একটি ছাঁচের নকশা করা প্রচুর গণনা করা অনুমানের কাজ এবং ব্যয়বহুল ইস্পাত সংশোধন ("কাট-অ্যান্ড-চেষ্টা") জড়িত। আজ, ছাঁচ প্রবাহ বিশ্লেষণ (এমএফএ) উল্লেখযোগ্য সময়, অর্থ এবং মাথাব্যথা সাশ্রয় করে অনুমানের কাজটি গ্রহণ করে।

ছাঁচ প্রবাহ বিশ্লেষণের ভূমিকা

ছাঁচ প্রবাহ বিশ্লেষণ একটি শক্তিশালী সিমুলেশন প্রক্রিয়া যা গলিত প্লাস্টিক কীভাবে প্রবাহিত হবে, প্যাক করবে এবং ছাঁচটি বিদ্যমান হওয়ার আগে গহ্বরের মধ্যে শীতল হবে তা অনুমান করার জন্য কম্পিউটেশনাল ফ্লুইড ডায়নামিক্স (সিএফডি) ব্যবহার করে। এটি মূলত প্রথম প্রযোজনার রানটিতে একটি স্নিগ্ধ উঁকি দেয়।

সিমুলেশন সুবিধা

দ্য real value of MFA is risk reduction. It allows the designer to:

-

গেটের অবস্থান অনুকূলিত করুন: রিয়েল-টাইমে ফিলিং প্যাটার্নটি দেখুন এবং হ্রাস করার জন্য আদর্শ অবস্থান নির্ধারণ করুন ওয়েল্ড লাইনs এবং reduce flow distance.

-

ত্রুটিগুলির পূর্বাভাস: মত সম্ভাব্য ঝামেলার দাগগুলি সনাক্ত করুন সংক্ষিপ্ত শট , এয়ার ট্র্যাপস, সিঙ্ক চিহ্ন , এবং উচ্চ শিয়ার স্ট্রেস অঞ্চলগুলি যা উপাদানকে হ্রাস করতে পারে।

-

কুলিং কৌশল পরিমার্জন: কnalyze temperature uniformity and optimize কুলিং চ্যানেল চক্রের সময় হ্রাস করার জন্য প্লেসমেন্ট এবং ওয়ারপেজ .

-

সরঞ্জাম সরঞ্জাম প্রয়োজনীয়তা যাচাই করুন: সরঞ্জামটি তৈরি হওয়ার আগে প্রয়োজনীয় ক্ল্যাম্পিং টোনেজ এবং ইনজেকশন চাপ নির্ধারণ করুন।

ছাঁচ সিমুলেশন জন্য সফ্টওয়্যার সরঞ্জাম

একজন ডিজাইনার এই জটিল গণনাগুলি চালানোর জন্য বিশেষায়িত সফ্টওয়্যার উপর নির্ভর করে। শিল্প-শীর্ষস্থানীয় সরঞ্জামগুলির মধ্যে রয়েছে:

-

অটোডেস্ক মোল্ডফ্লো: প্রায়শই শিল্পের মান হিসাবে বিবেচিত, বিশ্লেষণ ক্ষমতাগুলির বিস্তৃত পরিসীমা সরবরাহ করে।

-

সলিড ওয়ার্কস প্লাস্টিক: জনপ্রিয় সিএডি পরিবেশের মধ্যে সংহত, এটি ডিজাইন ইঞ্জিনিয়ারদের কাছে অ্যাক্সেসযোগ্য করে তোলে।

-

মোল্ডেক্স 3 ডি: উচ্চ-বিশ্বস্ততা 3 ডি মডেলিংয়ের জন্য, বিশেষত জটিল জ্যামিতির জন্য পরিচিত।

সিমুলেশন ফলাফল ব্যাখ্যা

দ্য simulation output is a map of the manufacturing process. Designers look for the "red flags" that indicate a bad design decision.

-

সম্ভাব্য সমস্যাগুলি চিহ্নিত করা (উদাঃ, শর্ট শটস, ওয়েল্ড লাইন):

-

সংক্ষিপ্ত শট: চূড়ান্ত ফিলিং টাইম প্লটের ক্ষেত্রগুলি সন্ধান করুন যা অপ্রতুল চাপ বা আটকা পড়া বাতাসকে ইঙ্গিত করে।

-

ওয়েল্ড লাইন: ট্রেস যেখানে ফ্লো ফ্রন্টগুলি মিলিত হয়। যদি কোনও উচ্চ-চাপের অঞ্চলে কোনও ওয়েল্ড লাইন পূর্বাভাস দেওয়া হয় তবে গেটটি অবশ্যই সরানো উচিত, বা উপাদান ফিউশন উন্নত করার জন্য একটি হিটিং উপাদান প্রয়োজন হতে পারে।

-

বায়ু ফাঁদ: কোথায় বায়ু ভরাটের শেষ পয়েন্টে ঠেলে দেওয়া হয়েছে তা চিহ্নিত করুন; ঠিক এই যেখানে একটি ভেন্ট স্থাপন করা প্রয়োজন।

-

তাপমাত্রা হটস্পট: এমন অঞ্চলগুলি সনাক্ত করুন যা তাপকে খুব দীর্ঘ ধরে রাখে, অপ্রতুল কুলিংয়ের সংকেত দেয় যা দীর্ঘ চক্রের সময় বা দিকে পরিচালিত করে ওয়ারপেজ .

-

সিমুলেশন উপর ভিত্তি করে ছাঁচ নকশা অনুকূল

দ্য goal is an iterative loop:

-

কnalyze: বর্তমান ডিজাইনে সিমুলেশন চালান।

-

সংশোধন: সিএডি মডেলটিতে প্রাচীরের বেধ, গেটের আকার, রানার আকার, বা কুলিং চ্যানেল প্লেসমেন্ট সামঞ্জস্য করুন।

-

পুনরায় বিশ্লেষণ: সমস্ত সমালোচনামূলক ত্রুটিগুলি নির্মূল না করা এবং চক্রের সময়টি হ্রাস না করা পর্যন্ত আবার সিমুলেশনটি চালান।

এই শৃঙ্খলাবদ্ধ পদ্ধতিটি নিশ্চিত করে যে আপনি যখন শেষ পর্যন্ত ব্যয়বহুল প্রতিশ্রুতিবদ্ধ সিএনসি মেশিনিং স্টিলের মধ্যে, আপনি অত্যন্ত আত্মবিশ্বাসী যে ছাঁচটি প্রথমবারের মতো সম্পাদন করবে।

উন্নত ইনজেকশন ছাঁচ নকশা কৌশল

যদিও একটি স্ট্যান্ডার্ড কোল্ড রানার ছাঁচ অনেক অংশের জন্য পর্যাপ্ত, আধুনিক উত্পাদন প্রায়শই কম স্ক্র্যাপ, দ্রুত চক্র এবং জটিল বহু-উপাদানগুলির অংশগুলির দাবি করে। এই উন্নত সিস্টেমগুলি সেই দাবিগুলি পূরণ করে, যদিও তারা উচ্চতর সরঞ্জামাদি বিনিয়োগ নিয়ে আসে।

হট রানার সিস্টেম

A হট রানার সিস্টেম একটি উত্তপ্ত বহুগুণ সমাবেশ যা গহ্বরের গেট পর্যন্ত প্লাস্টিকের গলিতকে রাখে। মূলত, রানার সিস্টেমটি শীতল "রানার" বর্জ্য দূর করে ছাঁচের সাথে একীভূত হয়।

গরম রানারদের সুবিধা

-

জিরো বর্জ্য: যেহেতু রানার উপাদানগুলি কখনই শীতল হয় না, তাই কার্যত কোনও বর্জ্য প্লাস্টিকের (স্প্রু/রানার স্ক্র্যাপ) নেই বা বাতিল বা ফেলে দেওয়ার জন্য। এটি ব্যয়বহুল ইঞ্জিনিয়ারিং রজনগুলির জন্য গুরুত্বপূর্ণ।

-

হ্রাস চক্র সময়: দ্য molding machine doesn't have to wait for the thick runner system to cool, which can significantly shave seconds off the cycle.

-

কutomation: অংশগুলি কোনও সংযুক্ত রানার ছাড়াই পরিষ্কারভাবে ড্রপ করে, অটোমেশন এবং প্যাকেজিংকে সহজ করে তোলে।

-

আরও ভাল অংশের গুণমান: হট রানাররা আরও নিয়ন্ত্রিত চাপ এবং প্যাকিংয়ের জন্য অনুমতি দেয়, যার ফলে স্ট্রেস হ্রাস এবং আরও ভাল অংশের অভিন্নতার দিকে পরিচালিত হয়।

হট রানার ডিজাইন বিবেচনা

-

ব্যয়: প্রাথমিক সরঞ্জাম ব্যয় একটি ঠান্ডা রানার ছাঁচের তুলনায় উল্লেখযোগ্যভাবে বেশি।

-

রক্ষণাবেক্ষণ: আরও জটিল উপাদানগুলি (হিটার, থার্মোকলস, ভালভ গেটস) বিশেষায়িত রক্ষণাবেক্ষণ এবং সমস্যা সমাধানের প্রয়োজন।

-

ভালভ গেটস: সেরা নিয়ন্ত্রণের জন্য, ভালভ গেট সিস্টেমগুলি প্রায়শই ব্যবহৃত হয়। এগুলি শারীরিকভাবে গেটের অবস্থানে একটি পিন খোলা এবং বন্ধ করে দেয়, উপাদান প্রবাহের উপর সুনির্দিষ্ট নিয়ন্ত্রণ সরবরাহ করে এবং একটি ক্লিনার ভেস্টিজ ছেড়ে যায়।

গ্যাস-সহিত ইনজেকশন ছাঁচনির্মাণ

এই কৌশলটি ঘন বিভাগগুলি বা বৃহত কাঠামোগত উপাদানগুলির অংশগুলির জন্য ডিজাইন করা হয়েছে যা সিঙ্ক চিহ্ন এবং ওয়ারপেজের ঝুঁকিতে রয়েছে।

-

প্রক্রিয়া: কfter the cavity is partially filled with plastic, an inert gas (usually nitrogen) is injected under high pressure into the thickest core section.

-

সুবিধা: দ্য gas core-out the thick section, pushing the plastic against the mold walls until it cools. This reduces material usage, eliminates sink marks, and minimizes warpage by applying uniform packing pressure from the inside out.

মাল্টি-কম্পোনেন্ট ইনজেকশন ছাঁচনির্মাণ (2 কে ছাঁচনির্মাণ)

এই কৌশলটি প্রায়শই ছাঁচ থেকে অংশটি অপসারণ না করে প্রায়শই দুটি বা আরও বেশি পৃথক উপকরণ বা রঙ ব্যবহার করে একটি একক অংশ তৈরি করে।

-

প্রক্রিয়া: দ্য mold incorporates a rotating core or a shuttle system. The first material (M1) is injected. The mold then opens, the core rotates (or shuttles), and the second material (M2) is injected into or around the first shot.

-

কpplications: কীপ্যাডস, সরঞ্জাম হ্যান্ডলগুলি (একটি নরম-টাচ ইলাস্টোমার গ্রিপ সহ হার্ড প্লাস্টিকের কাঠামো), বা ইন্টিগ্রেটেড সিল সহ লেন্স।

ওভারমোল্ডিং

মাল্টি-কম্পোনেন্ট ছাঁচনির্মাণের মতো, তবে সাধারণত একটি দ্বিতীয় উপাদান ছাঁচনির্মাণ জড়িত (প্রায়শই একটি থার্মোপ্লাস্টিক elastomer বা টিপিই) একটি প্রাক-বিদ্যমান সাবস্ট্রেট বা সন্নিবেশের ওপরে।

-

প্রক্রিয়া: ক finished plastic or metal component is manually or robotically placed into the mold cavity, and the second material is injected ওভার এটা।

-

কpplications: কdding soft-grip surfaces to electronic devices, encasing metal components, or creating watertight seals. The key design challenge is ensuring the second material achieves a robust আঠালো থেকে the first.

ইনজেকশন ছাঁচের জন্য উপকরণ

দ্য mold material is where all the pressure, তাপ, এবং ছাঁচনির্মাণ চক্রের ঘর্ষণ শোষিত হয়। দ্য right choice is a trade-off between hardness (for wear resistance) and machinability (for cost).

সরঞ্জাম স্টিল

সরঞ্জাম ইস্পাত হয় the backbone of high-volume injection molding. দ্যy are high-carbon alloys designed to offer a balance of hardness, দৃ ness ়তা, এবং তাপ স্থায়িত্ব।

সাধারণ ধরণের সরঞ্জাম স্টিল (উদাঃ, পি 20, এইচ 13, এস 7)

| সরঞ্জাম ইস্পাত প্রকার | মূল বৈশিষ্ট্য | সাধারণ অ্যাপ্লিকেশন |

| পি 20 | প্রাক-কড়া; মেশিনে সহজ; ভাল পোলিশযোগ্যতা। | নিম্ন থেকে মাঝারি ভলিউম ছাঁচ (500 কে শট পর্যন্ত); সাধারণ উদ্দেশ্য |

| এইচ 13 | উচ্চ তাপ-প্রতিরোধী (হট ওয়ার্ক স্টিল); দুর্দান্ত দৃ ness ়তা; প্রায়শই গরম রানার উপাদানগুলির জন্য ব্যবহৃত হয়। | উচ্চ-তাপমাত্রা ইঞ্জিনিয়ারিং প্লাস্টিক (উদাঃ, নাইলন, পিইইকে); প্রায়শই কোর এবং গহ্বরের জন্য ব্যবহৃত হয়। |

| এস 7 | দুর্দান্ত শক প্রতিরোধের (উচ্চ দৃ ness ়তা); জটিল বৈশিষ্ট্যগুলির জন্য ভাল। | উচ্চ-প্রভাবের উপকরণ; প্রায়শই কাঠামোগত উপাদান বা পার্শ্ব-ক্রিয়াকলাপের জন্য ব্যবহৃত হয়। |

| স্টেইনলেস স্টিল (উদাঃ, 420 এসএস) | জারা প্রতিরোধের সমালোচনা। | ক্ষয়কারী রেজিনগুলির জন্য ছাঁচগুলি (উদাঃ, পিভিসি) বা মেডিকেল/খাদ্য-গ্রেড অ্যাপ্লিকেশনগুলির জন্য ক্লিনরুমের পরিবেশ প্রয়োজন। |

ইস্পাত নির্বাচনকে প্রভাবিত করার কারণগুলি

দ্য choice is driven by three main factors:

-

উত্পাদন ভলিউম: পরিধানের প্রতিরোধের জন্য উচ্চ ভলিউম (কয়েক মিলিয়ন শট) উচ্চ-কঠোরতা ইস্পাত (এইচ 13 বা ডি 2 এর মতো) দাবি করে। নিম্ন ভলিউমগুলি নরমের জন্য অনুমতি দেয়, সস্তা, এবং faster-machining steel like P20.

-

কbrasiveness of Resin: কাচের তন্তু বা খনিজগুলিতে ভরা রেজিনগুলি অত্যন্ত ঘর্ষণকারী এবং দ্রুত নরম ইস্পাতকে ক্ষয় করে, কঠোর উপকরণ প্রয়োজন।

-

ক্ষয়কারী রেজিনস: পিভিসির মতো উপকরণ বা যারা ক্ষয়কারী গ্যাসগুলি প্রকাশ করে তাদের জন্য স্টেইনলেস স্টিল প্রয়োজন।

অ্যালুমিনিয়াম

স্টিল না থাকলেও, অ্যালুমিনিয়াম অ্যালোগুলি একটি সাধারণ পছন্দ, বিশেষত প্রোটোটাইপ এবং কম-ভলিউম সরঞ্জামের জন্য।

-

কdvantages: দুর্দান্ত তাপ পরিবাহিতা (স্টিলের চেয়ে পাঁচগুণ দ্রুত শীতল হতে পারে), খুব দ্রুত চক্র সময় তৈরি করা। স্টিলের চেয়ে মেশিনে অনেক সহজ এবং দ্রুত।

-

অসুবিধাগুলি: স্টিলের চেয়ে নরম, মানে তারা দ্রুত পরিধান করে এবং উচ্চ চাপ বা ঘর্ষণকারী রজনগুলি থেকে ক্ষতির জন্য আরও সংবেদনশীল।

-

কpplication: জন্য আদর্শ নরম সরঞ্জাম বা bridge tooling where quick production is paramount.

অন্যান্য উপকরণ (উদাঃ, বেরিলিয়াম তামা)

দ্যse specialized alloys are used strategically:

-

বেরিলিয়াম তামা (বেকু): প্রায়শই হিসাবে ব্যবহৃত হয় সন্নিবেশ একটি ইস্পাত ছাঁচের উচ্চ-উত্তাপের অঞ্চলে (ই। ছা।, গেটের কাছে বা গভীর কোর পিনগুলিতে)। বেকু স্টিলের চেয়ে তাপীয় পরিবাহিতা উচ্চতর সরবরাহ করে, স্থানীয় হটস্পটগুলির শীতলকরণকে ত্বরান্বিত করা এবং ছাঁচের তাপমাত্রার প্রোফাইলের ভারসাম্য বজায় রাখা।

ইনজেকশন ছাঁচ উত্পাদন

একবার ইস্পাত নির্বাচন করা হয়, শারীরিক নির্মাণ শুরু হয়। দ্য mold tool is arguably the most complex and precise component in a manufacturing line, অত্যন্ত বিশেষায়িত কৌশলগুলির উপর নির্ভর করা।

যন্ত্র প্রক্রিয়া

দ্য geometry of the cavity and core must be translated from the digital CAD file into hardened steel with micron-level precision.

-

সিএনসি মেশিনিং: কম্পিউটার সংখ্যা নিয়ন্ত্রণ (সিএনসি) ছাঁচ বেস এবং রানারদের মতো প্রধান বৈশিষ্ট্যগুলি কেটে দেওয়ার জন্য মিলিং হ'ল প্রাথমিক পদ্ধতি। উচ্চ-গতি, জটিল 3 ডি কনট্যুরগুলি কাটানোর জন্য 5-অক্ষ সিএনসি মেশিনগুলি প্রয়োজনীয়।

-

ইডিএম (বৈদ্যুতিক স্রাব মেশিনিং): এটি একটি যোগাযোগ নয়, মিলিং কাটারগুলি পৌঁছাতে পারে না এমন বৈশিষ্ট্যগুলির জন্য তাপীয় ক্ষয়ের প্রক্রিয়া সমালোচনামূলক। এটি তৈরি করতে ব্যবহৃত হয়:

-

তীক্ষ্ণ অভ্যন্তরীণ কোণগুলি: ইডিএম পুরোপুরি তীক্ষ্ণ অভ্যন্তরীণ কোণগুলি পোড়াতে পারে যা একটি ঘোরানো শেষ মিল তার ব্যাসার্ধের কারণে উত্পাদন করতে পারে না।

-

গভীর, সূক্ষ্ম পাঁজর: এটি গভীর তৈরি করে, বকবক বা ভাঙ্গা ছাড়া পাতলা বৈশিষ্ট্য।

-

-

গ্রাইন্ডিং: শাট-অফ অঞ্চলগুলি (যেখানে গহ্বর এবং কোর মিলিত হয়) এর মতো সমালোচনামূলক পৃষ্ঠগুলি শেষ করার জন্য এবং গাইড পিন এবং ইজেক্টর হাতাগুলির মতো সুনির্দিষ্টভাবে আকার দেওয়ার জন্য ব্যবহৃত হয়।

ছাঁচ সমাবেশ এবং পরীক্ষা

মেশিনযুক্ত উপাদানগুলি সাবধানতার সাথে একত্রিত হয়। গাইড পিনগুলি ইনস্টল করা আছে, কুলিং লাইনগুলি চাপ-পরীক্ষিত হয়, এবং ইজেকশন সিস্টেম হয় checked for smooth movement.

-

সরঞ্জাম চেষ্টা: দ্য assembled mold is placed into an injection molding machine for a থেকেol tryout . এটিই প্রথম রান, যেখানে সেটিংস ডায়াল করা হয় এবং প্রাথমিক প্লাস্টিকের অংশগুলি ("প্রথম শট") উত্পাদিত এবং পরিমাপ করা হয়। এই গুরুত্বপূর্ণ পদক্ষেপটি নকশা এবং সিমুলেশন পর্যায়ে সম্পন্ন সমস্ত কাজ যাচাই করে।

ইনজেকশন ছাঁচ রক্ষণাবেক্ষণ এবং মেরামত

একটি উচ্চ-পারফরম্যান্স ছাঁচ একটি উচ্চ-পারফরম্যান্স সম্পদ। দীর্ঘমেয়াদী ব্যয় হ্রাস করার জন্য এটিকে এ জাতীয় হিসাবে বিবেচনা করা অপরিহার্য।

প্রতিরোধমূলক রক্ষণাবেক্ষণ

নির্ধারিত রক্ষণাবেক্ষণ দীর্ঘায়ু জন্য অ-আলোচনাযোগ্য। এটি সাধারণত জড়িত:

-

পরিষ্কার: গ্যাসের অবশিষ্টাংশ এবং প্লাস্টিকের বিল্ডআপ অপসারণ করা।

-

তৈলাক্তকরণ: সমস্ত চলমান উপাদান নিশ্চিত করা (পিন, পার্শ্ব-অ্যাকশন) are correctly lubricated.

-

পরিদর্শন: ফাটল জন্য পরীক্ষা করা, পার্টিং লাইনে পরুন, এবং corrosion in the cooling channels.

সাধারণ ছাঁচ সমস্যা সমস্যা সমাধান

ছাঁচ নির্মাতারা প্রায়শই অংশ ত্রুটির উপর ভিত্তি করে সমস্যাগুলি নির্ণয় করে:

-

ফ্ল্যাশ: প্লাস্টিকের বিভাজন লাইনে বেরিয়ে আসা অপর্যাপ্ত ক্ল্যাম্পিং শক্তি নির্দেশ করে বা শাট-অফ পৃষ্ঠগুলিতে পরিধান করে, পলিশিং বা মেরামতের প্রয়োজন।

-

ওয়েল্ড লাইন ব্যর্থতা: পরামর্শ দেয় গেটটি খারাপভাবে স্থাপন করা হয়েছে, বা the material needs higher temperature/pressure (packing).

-

বার্ন মার্কস: দরিদ্র নির্দেশ করে ভেন্টিং যে সম্বোধন করা প্রয়োজন।

মেরামত কৌশল

সাধারণ মেরামতগুলির মধ্যে ক্ষতিগ্রস্থ প্রান্তগুলি ঠিক করতে বা সমালোচনামূলক মাত্রাগুলি সামঞ্জস্য করতে ইডিএম ব্যবহার করার জন্য ওয়েল্ডিং (প্রায়শই নির্ভুলতার জন্য লেজার ওয়েল্ডিং) অন্তর্ভুক্ত থাকে।

চমত্কার। আমরা নকশা, বিশ্লেষণ, উন্নত সিস্টেম এবং উত্পাদন প্রক্রিয়াটি কভার করেছি। চূড়ান্ত পদক্ষেপটি অপেক্ষায় রয়েছে - এই শিল্পটি কোথায় যাচ্ছে?

ইনজেকশন ছাঁচ ডিজাইনের ভবিষ্যতের প্রবণতা

ইনজেকশন ছাঁচ সরঞ্জাম ডিজাইন স্থির নয়। নতুন প্রযুক্তিগুলি ক্রমাগত বিকশিত হয়, দ্রুত প্রোটোটাইপিং, সস্তা কাস্টম পার্টস এবং স্মার্ট ম্যানুফ্যাকচারিংয়ের চাহিদা দ্বারা চালিত। এই প্রবণতাগুলি ছাঁচ ডিজাইনারের ভূমিকাটিকে নতুন করে সংজ্ঞায়িত করছে।

ছাঁচ সন্নিবেশগুলির জন্য অ্যাডিটিভ ম্যানুফ্যাকচারিং

আপনি যখন একটি বিশাল ছাঁচ বেস 3 ডি-প্রিন্ট করবেন না, অ্যাডিটিভ ম্যানুফ্যাকচারিং (এএম) , বা 3 ডি প্রিন্টিং, অভ্যন্তরীণ উপাদানগুলিতে বিপ্লব ঘটাচ্ছে, বিশেষত মূল এবং গহ্বর সন্নিবেশগুলি।

-

কনফর্মাল কুলিং: দ্য biggest game-changer. AM allows designers to create complex, internal কুলিং চ্যানেলs যে অংশটির কনট্যুরটি অবশ্যই অনুসরণ করুন। এই চ্যানেলগুলি প্রচলিতভাবে মেশিন করা অসম্ভব তবে তারা অবিশ্বাস্যভাবে অভিন্ন শীতল হওয়া নিশ্চিত করে, মারাত্মকভাবে হ্রাস করে ওয়ারপেজ এবং cutting cycle times by up to কিছু ক্ষেত্রে।

-

দ্রুত প্রোটোটাইপিং সন্নিবেশ: কM enables the creation of low-cost, low-volume inserts for soft tooling, allowing designers to rapidly test design variations (A/B testing) before committing to expensive tool steel.

সেন্সর সহ স্মার্ট ছাঁচ

দ্য next generation of molds won't just make parts; they'll talk to the machine and to the cloud. স্মার্ট ছাঁচ রিয়েল-টাইম প্রক্রিয়া ডেটা সরবরাহ করতে ইন্টিগ্রেটেড সেন্সর ব্যবহার করুন।

-

গহ্বর চাপ সেন্সর: দ্যse small sensors placed inside the cavity measure the exact pressure the plastic is exerting as it fills and packs. This is crucial for precise quality control, allowing the machine to adjust injection speed or packing pressure mid-cycle to ensure every part is consistent.

-

তাপমাত্রা সেন্সর (থার্মোকলস): গহ্বর এবং মূল জুড়ে স্থাপন করা, এইগুলি ইস্পাত তাপমাত্রা পর্যবেক্ষণ করে, সর্বোত্তম, সুষম কুলিং নিশ্চিত করতে কুলিং ইউনিটকে লাইভ প্রতিক্রিয়া সরবরাহ করে - এর বিরুদ্ধে চূড়ান্ত অস্ত্র ওয়ারপেজ .

-

আরএফআইডি/ডেটা চিপস: ছাঁচনির্মাণ মেশিন দ্বারা তাত্ক্ষণিক ছাঁচ স্বীকৃতির জন্য ব্যবহৃত, স্বয়ংক্রিয়ভাবে সঠিক প্রক্রিয়া পরামিতি, রক্ষণাবেক্ষণের ইতিহাস এবং শট গণনা লোড করা। এটি ছাঁচ সেটআপের সময় মানুষের ত্রুটি দূর করে।

ছাঁচ নকশা এবং উত্পাদন মধ্যে অটোমেশন

সরঞ্জাম বিল্ডিংয়ের দক্ষতা আরও সংহত ডিজিটাল ওয়ার্কফ্লোগুলির মাধ্যমে বাড়ছে।

-

ডিজাইন অটোমেশন: কdvanced CAD/CAM systems are using artificial intelligence and rule-based design to automate repetitive tasks, such as generating খসড়া কোণ , স্ট্যান্ডার্ড ইজেক্টর পিন স্থাপন এবং রাউটিং কুলিং চ্যানেলs । এটি অভিজ্ঞ ডিজাইনারকে জটিল, উচ্চ-মূল্যবান সমস্যার ক্ষেত্রগুলিতে মনোনিবেশ করতে মুক্ত করে।

-

সরঞ্জাম উত্পাদন মধ্যে রোবোটিক্স: যথার্থ রোবটগুলি পাশাপাশি ক্রমবর্ধমানভাবে ব্যবহৃত হয় সিএনসি মেশিনিং এবং ইডিএম স্বয়ংক্রিয় ইলেক্ট্রোড পরিবর্তন এবং উপাদান পরিচালনার জন্য প্রক্রিয়াগুলি, মানুষের মিথস্ক্রিয়া হ্রাস করে এবং চূড়ান্ত সরঞ্জামের যথার্থতা এবং ধারাবাহিকতা বৃদ্ধি করে।

উপসংহার

মূল নকশা নীতিগুলির পুনরুদ্ধার

ইনজেকশন ছাঁচ সরঞ্জাম ডিজাইন একটি জটিল ভারসাম্য আইন, পদার্থবিজ্ঞান, উপকরণ বিজ্ঞান এবং সূক্ষ্ম প্রকৌশল একটি ছেদ। একটি সফল সরঞ্জাম তৈরি করতে - এটি নির্ভরযোগ্যভাবে এবং লাভজনকভাবে চালিত হয় - আপনাকে অবশ্যই মৌলিক বিষয়গুলিতে দক্ষতা অর্জন করতে হবে:

-

ছাঁচনির্মাণ: ইউনিফর্মকে অগ্রাধিকার দিন প্রাচীরের বেধ এবং incorporate sufficient খসড়া কোণ .

-

দক্ষতা: অনুকূলিত করুন গেটিং সিস্টেম এবং design robust, balanced কুলিং চ্যানেলs থেকে minimize cycle time.

-

নির্ভরযোগ্যতা: জন্য যথাযথভাবে ক্ষতিপূরণ সঙ্কুচিত এবং ensure adequate ভেন্টিং থেকে prevent burn marks and short shots.

ছাঁচ নকশায় অবিচ্ছিন্ন শিক্ষার গুরুত্ব

দ্য reality is, mold design is an apprenticeship that never truly ends. With new materials, higher performance demands, and emerging technologies like কনফর্মাল কুলিং এবং স্মার্ট ছাঁচ , অবিচ্ছিন্ন শিক্ষা al চ্ছিক নয় - এটি প্রতিযোগিতামূলক থাকা প্রয়োজন