ইনজেকশন ছাঁচনির্মাণে স্পেকলড প্রভাব সহ পণ্যগুলির উত্পাদন অর্জনের জন্য, উপাদান নির্বাচন, প্রক্রিয়া প্যারামিটার অপ্টিমাইজেশন, ছাঁচ নকশা এবং পোস্ট-প্রসেসিং প্রযুক্তি ব্যাপকভাবে প্রয়োগ করা প্রয়োজন।

一: উপকরণ এবং সংযোজন নির্বাচন

1। বিশেষ স্পেকলড রঙ্গক এবং মাস্টারব্যাচগুলি

মাস্টারব্যাচস এবং স্পেকলিং এজেন্টস: স্পেকলিং এজেন্ট (যেমন ধাতব পাউডার এবং পার্লসেন্ট রঙ্গক) সমন্বিত মাস্টারব্যাচগুলি ব্যবহার করুন। উদাহরণস্বরূপ, ধাতব স্পেকলেড পাউডার আবরণগুলি রজন, স্পেকলিং এজেন্ট এবং অ্যালুমিনিয়াম পাউডার দ্বারা গঠিত। স্পেকলসের আকার এবং ঘনত্বটি স্পেকলিং এজেন্টগুলির পরিমাণ সামঞ্জস্য করে নিয়ন্ত্রণ করা যেতে পারে। কার্বন ব্ল্যাক মাস্টারব্যাচগুলি একটি গা dark ় বেস সরবরাহ করতে পারে এবং বিপরীত স্পেকলগুলি তৈরি করতে হালকা রঙের রজনগুলির সাথে মিশ্রিত করতে পারে।

প্রাকৃতিক পরিবর্তিত উপকরণ: যেমন কফি সংশোধিত উপকরণ, পলিমারে কফি কণা যুক্ত করার পরে, গা dark ় বাদামী রঙের দাগগুলি স্বাভাবিকভাবেই গঠিত হতে পারে, যখন একটি সামান্য কফি সুবাস ছেড়ে দেয় যা পরিবেশ বান্ধব প্যাকেজিং পণ্যগুলির জন্য উপযুক্ত।

বিচ্ছুরণ নিয়ন্ত্রণ: ইচ্ছাকৃতভাবে রঙ্গক বিচ্ছুরণের অভিন্নতা হ্রাস করুন এবং কম শিয়ার মিশ্রণের মাধ্যমে বা দুর্বল বিচ্ছুরণের সাথে মাস্টারব্যাচগুলি ব্যবহার করে এলোমেলো স্পেকলগুলি তৈরি করুন।

2। বহু-উপাদান উপাদান মিশ্রণ

দ্বি-রঙের/মাল্টি-কালার ইনজেকশন ছাঁচনির্মাণ: মাল্টি-কালার ইনজেকশন প্রযুক্তির মাধ্যমে (মাল্টি-কালার লেয়ার কর্নিয়াল পিগমেন্টেশনের অনুরূপ), বিভিন্ন রঙের গলে যাওয়া ছাঁচের গহ্বরে ইনজেকশন করা হয় একটি মটলড প্রভাব তৈরি করে। একটি মাল্টি-কম্পোনেন্ট ইনজেকশন ছাঁচনির্মাণ মেশিন প্রয়োজন এবং ইনজেকশন ক্রমটি অনুকূলিত হয়।

বেমানান রজন মিশ্রণ: উদাহরণস্বরূপ, পিসি/এবিএস অল্প পরিমাণে বেমানান পলিমার (যেমন পিই) এর সাথে মিশ্রিত হয় এবং গলিত প্রবাহের পার্থক্যের মাধ্যমে একটি মাইক্রোফেস-বিচ্ছিন্ন স্পট কাঠামো গঠিত হয়।

বিভিন্ন রঙের রজন কণা মিশ্রিত করা

হাইলাইটস: সহজ এবং সহজ, স্বল্প ব্যয়, ছোট ব্যাচ বা পরীক্ষামূলক উত্পাদনের জন্য উপযুক্ত।

পয়েন্টগুলি অনুকূলিত করা হবে:

উপাদান সামঞ্জস্যতা: মিশ্র রজন কণাগুলি একই সাবস্ট্রেটের (যেমন পিপি বা এবিএস) হয় তা নিশ্চিত করা প্রয়োজন, অন্যথায় এটি গলে তাপমাত্রা/সান্দ্রতার পার্থক্যের কারণে স্তরবিন্যাস বা শক্তি সমস্যার কারণ হতে পারে।

প্রক্রিয়া সমন্বয়: নিম্ন-তাপমাত্রা প্লাস্টিকাইজেশন স্বল্প-গতির ইনজেকশন (যেমন গলিত তাপমাত্রা 10-20 ℃ এবং ইনজেকশন গতি 20-30 মিমি/সেকেন্ডে হ্রাস করা) একত্রিত করা প্রয়োজন, এবং অভিন্ন মিশ্রণের পরিবর্তে স্পটগুলি তৈরি করতে অতিরিক্ত বিচ্ছুরণ এড়াতে শিয়ার ফোর্স হ্রাস করা প্রয়োজন।

কণার আকার: গলানোর গতির পার্থক্যটি ব্যবহার করে প্রাকৃতিক সমষ্টি গঠনের জন্য কণার আকারের (যেমন 1 মিমি এবং 3 মিমি মিশ্রণ) বড় পার্থক্য সহ কণাগুলি ব্যবহার করার পরামর্শ দেওয়া হয়।

মাস্টারব্যাচ বা রঙ মাস্টারব্যাচ ব্যবহার করুন

হাইলাইটস: শক্তিশালী নিয়ন্ত্রণযোগ্যতা, বৃহত আকারের উত্পাদনের জন্য উপযুক্ত।

পয়েন্টগুলি অনুকূলিত করা হবে:

বিচ্ছুরণ নিয়ন্ত্রণ: যদি কোনও স্পট এফেক্টের প্রয়োজন হয় তবে ইচ্ছাকৃতভাবে বিচ্ছুরণের অভিন্নতা হ্রাস করা প্রয়োজন (যেমন কম শিয়ার স্ক্রুতে স্যুইচ করা, পিছনে চাপ হ্রাস করা, বা দুর্বল বিচ্ছুরণের সাথে একটি মাস্টারব্যাচ ব্যবহার করা)।

ঘনত্বের গ্রেডিয়েন্ট: স্থানীয় ঘনত্বের পার্থক্যগুলি ব্যবহার করে স্পট গঠনের জন্য একটি "অনাহার খাওয়ানো" কৌশল গ্রহণ করা যেতে পারে (যেমন 3% থেকে 1.5% যোগ করা মাস্টারব্যাচের পরিমাণ হ্রাস করা)।

সহ-ইনজেকশন/মাল্টি-উপাদানগুলির ছাঁচনির্মাণ

হাইলাইটস: উচ্চ প্যাটার্ন নিয়ন্ত্রণযোগ্যতা, জটিল ডিজাইনের জন্য উপযুক্ত।

পয়েন্টগুলি অনুকূলিত করা হবে:

ইনজেকশন টাইমিং: বেস উপাদানটি প্রথমে ইনজেকশন করুন, স্পট উপাদান ইনজেকশনের আগে 0.5-1 সেকেন্ডে বিলম্ব করুন এবং গলিত সামনের ব্যাঘাতের মধ্য দিয়ে প্রাকৃতিক অনুপ্রবেশ তৈরি করুন।

ছাঁচ নকশা: আমি উল্লিখিত একাধিক গেটের অসমমিত বিন্যাসটি দেখুন এবং দাগগুলির এলোমেলোতা বাড়ানোর জন্য অশান্তি ব্যবহার করুন (যেমন স্টার গেটস ফ্যান গেটগুলির সংমিশ্রণ)।

ইন-মোল্ড সজ্জা (আইএমডি/আইএমএল)

হাইলাইটস: উচ্চ পৃষ্ঠের নির্ভুলতা, লোগো বা স্থানীয় সাজসজ্জার জন্য উপযুক্ত।

সীমাবদ্ধতা: দাগগুলি কেবল পৃষ্ঠের উপরে বিদ্যমান (প্রায় 0.1-0.3 মিমি)। যদি বেধে প্রবেশ করে এমন কোনও স্পট এফেক্টের প্রয়োজন হয় তবে অন্যান্য পদ্ধতিগুলি অবশ্যই একত্রিত করা উচিত।

二। প্রক্রিয়া প্যারামিটার অপ্টিমাইজেশন

1। ইনজেকশন গতি এবং চাপ নিয়ন্ত্রণ

স্বল্প-গতির ইনজেকশন: ইনজেকশন গতি হ্রাস করুন যাতে রঙ্গক বা ফিলার অপর্যাপ্ত শিয়ার ফোর্সের কারণে গলে যায়, স্থানীয় দাগগুলি গঠন করে। হালকা রঙের বেস গা dark ় দাগগুলির সংমিশ্রণের জন্য উপযুক্ত।

পরিবর্তনশীল-গতির ইনজেকশন: রঙ্গকটির অতিরিক্ত শিয়ারিং এবং বিচ্ছুরণ এড়াতে প্রাথমিক কম গতি সহ একটি বিভাগযুক্ত ইনজেকশন বক্ররেখা ব্যবহার করুন এবং সঙ্কুচিততা হ্রাস করার জন্য পরবর্তী পর্যায়ে উচ্চ-গতির ফিলিং ব্যবহার করুন।

2। তাপমাত্রা এবং প্লাস্টিকাইজেশন পরামিতি

গলে তাপমাত্রা: যথাযথভাবে গলে তাপমাত্রা হ্রাস করুন (যেমন পিসি/এবিএস 280 ℃ থেকে 260 ℃), গলে সান্দ্রতা বাড়ান এবং রঙ্গক প্রসারণ হ্রাস করুন।

স্ক্রু ব্যাক চাপ: পিছনের চাপ বাড়ানো (যেমন 5 এমপিএ থেকে 8 এমপিএতে) প্লাস্টিকাইজেশন অভিন্নতা বাড়িয়ে তুলতে পারে, তবে যদি কোনও স্পট এফেক্টের প্রয়োজন হয় তবে রঙ্গক সমষ্টি ধরে রাখতে পিছনের চাপ হ্রাস করা যেতে পারে।

3। ছাঁচ তাপমাত্রা নিয়ন্ত্রণ

ছাঁচ তাপমাত্রার গ্রেডিয়েন্ট ডিজাইন: তাপমাত্রার পার্থক্য স্থানীয় হিটিং (যেমন গেটের কাছাকাছি) এবং কুলিং (গেট অঞ্চল থেকে দূরে) দ্বারা গঠিত হয়, যার ফলে বিভিন্ন গলিত দৃ ification ়তার গতি এবং চকচকে নিদর্শন তৈরি হয়।

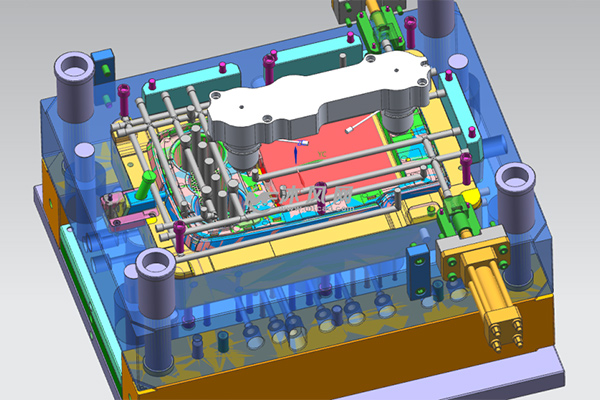

三। ছাঁচ নকশা অপ্টিমাইজেশন

1। গেট এবং রানার ডিজাইন

গেটের ব্যাস প্রসারিত করুন: উচ্চ-গতির ইনজেকশন চলাকালীন শিয়ার তাপ হ্রাস করুন এবং রঙ্গকগুলির অত্যধিক বিচ্ছুরণ এড়াতে এড়ানো। উদাহরণস্বরূপ, গেটের ব্যাসটি 1.5 মিমি থেকে 2.5 মিমি থেকে বাড়ান।

রানার ট্রানজিশনের বৃত্তাকার: গেট থেকে ছাঁচের গহ্বরের স্থানান্তর অঞ্চলটি গলে যাওয়া প্রবাহের হারকে ধীর করতে এবং রঙ্গক সংহতকরণের প্রচারের জন্য বৃত্তাকার হয়।

মাল্টি-গেট লেআউট: অসম্পূর্ণ গেট ডিজাইনটি গলিতকে গলা তৈরি করতে এবং বিভিন্ন রঙ বা ফিলারগুলির অসম মিশ্রণকে বাড়ানোর জন্য গড়ে তুলতে ব্যবহৃত হয়।

2। গহ্বর পৃষ্ঠের চিকিত্সা

টেক্সচার এচিং: ছাঁচে পৃষ্ঠের উপরে মাইক্রো গ্রোভস বা রুক্ষ অঞ্চলগুলি (আরএ 1.6-3.2 মিমি) প্রক্রিয়া করুন যখন এটি ছাঁচের প্রাচীরের সাথে যোগাযোগ করে, ম্যাট বা স্পট এফেক্ট উত্পাদন করে।

স্থানীয় আবরণ: ক্রোম বা টাইটানিয়াম নাইট্রাইড গলে যাওয়ার শীতল হার পরিবর্তন করতে নির্দিষ্ট অঞ্চলে ধাতুপট্টাবৃত হয় এবং বিপরীত গ্লস সহ নিদর্শনগুলি তৈরি করে।

四। পোস্ট-প্রসেসিং প্রক্রিয়া

1। সারফেস স্প্রে এবং লেপ

স্পট পেইন্ট স্প্রে করা: মাস্কিং বা স্থানীয় সংযুক্তি (রেফারেন্স মেটাল স্পট পেইন্ট) দ্বারা কৃত্রিম দাগগুলি তৈরি করতে পণ্যের পৃষ্ঠে ধাতব কণা বা মুক্তো কেন্দ্রিক রঙ্গকযুক্ত একটি আবরণ স্প্রে করা।

ইলেক্ট্রোকেমিক্যাল এচিং: স্থানীয়ভাবে ম্যাট বা অবতল স্পট তৈরি করতে পণ্যটির পৃষ্ঠকে এচ করার জন্য মাস্কিং প্রযুক্তি ব্যবহার করুন (অনুরূপ

চিত্র প্রক্রিয়াকরণ যুক্তি)।

2। গরম এমবসিং এবং লেজার খোদাই

হট এমবসিং টেক্সচার: স্থানীয় হিটিং (রেফারেন্স ছাঁচ গহ্বরের নকশা) দ্বারা অবতল এবং উত্তল টেক্সচার গঠনের জন্য পণ্যের পৃষ্ঠের উপর একটি স্পট প্যাটার্ন সহ একটি ছাঁচ টিপুন।

লেজার চিহ্নিতকরণ: উচ্চ-নির্ভুলতা নিদর্শনগুলির জন্য উপযুক্ত (ফেমটোসেকেন্ড লেজার প্রযুক্তি) এর জন্য উপযুক্ত পৃষ্ঠের মাইক্রন-স্তরের দাগগুলি আবদ্ধ করতে লেজার ব্যবহার করুন।

五। গুণমান এবং প্রভাব নিয়ন্ত্রণ

1। সিমুলেশন বিশ্লেষণ

ছাঁচ প্রবাহ বিশ্লেষণ সফ্টওয়্যার (যেমন মোল্ডেক্স 3 ডি): ভন মাইসেস স্ট্রেস ডিস্ট্রিবিউশন, গেটের অবস্থান এবং ইনজেকশন পরামিতিগুলি অনুকূল করুন এবং স্পট বিতরণের অভিন্নতা এবং নান্দনিকতা নিশ্চিত করুন।

বিচ্ছুরণ পরীক্ষা: একটি মাইক্রোস্কোপের মাধ্যমে রঙ্গকটির বিচ্ছুরণ অবস্থা পর্যবেক্ষণ করুন এবং মিশ্রণ প্রক্রিয়াটি সামঞ্জস্য করুন।

2। পরীক্ষামূলক যাচাইকরণ

ডিওই (পরীক্ষামূলক নকশা): স্পট প্রভাবকে প্রভাবিত করে এমন মূল পরামিতিগুলি স্ক্রিন করতে তাগুচি পদ্ধতি বা সম্পূর্ণ ফ্যাক্টরিয়াল ডিজাইন ব্যবহার করুন (যেমন ইনজেকশন গতি, গলিত তাপমাত্রা, রঙ্গক ঘনত্ব)।

দ্রুত ছাঁচ ট্রায়াল: ভর উত্পাদনের সময় অতিরিক্ত সামঞ্জস্য ব্যয় এড়াতে ছোট ব্যাচের ছাঁচ পরীক্ষার মাধ্যমে স্পট এফেক্টটি যাচাই করুন।

六। সাধারণ সমস্যা এবং সমাধান

অসম স্পট বিতরণ

কারণ: দুর্বল রঙ্গক বিচ্ছুরণ বা ইনজেকশন প্যারামিটার ওঠানামা।

কাউন্টারমেজার: স্ক্রুটির মিশ্রণ ক্ষমতা উন্নত করুন, বা একটি উচ্চ শিয়ার স্ক্রু (ডাবল-থ্রেড rug েউখেলানযুক্ত স্ক্রু প্রযুক্তি) ব্যবহার করুন।

স্পট আকার খুব বড়

কারণ: রঙ্গক ঘনত্ব খুব বেশি বা গলে তাপমাত্রা খুব কম।

কাউন্টারমেজার: যোগ করা রঙ্গক পরিমাণ (যেমন 5% থেকে 2%) হ্রাস করুন এবং গলিত তাপমাত্রা 10-20 ℃ বৃদ্ধি করুন ℃

সারফেস গ্লস বেমানান

কারণ: অযৌক্তিক ছাঁচ তাপমাত্রার গ্রেডিয়েন্ট।

কাউন্টারমেজার: প্রতিটি অঞ্চলের মধ্যে তাপমাত্রার পার্থক্য ≤5 ℃ . রয়েছে তা নিশ্চিত করার জন্য ছাঁচের তাপমাত্রা নিয়ন্ত্রণকে অনুকূল করুন